医疗器械配件加工|钛合金医疗器械配件加工报价:影响因素、行情参考与成本控制

更新时间:2025-10-31

在医疗器械领域,钛合金凭借优异的生物相容性、高强度、耐腐蚀性及轻量化特性,成为人工关节、骨科植入螺钉、手术器械钳口、影像设备传动部件等核心配件的首选材料。然而,钛合金医疗器械配件的加工报价远高于普通金属配件,且受材料特性、加工工艺、精度要求、生产批量等多重因素影响,价格波动范围较大。对于医疗器械企业而言,清晰了解钛合金配件加工报价的构成逻辑与影响因素,不仅能精准把控采购成本,更能在保证产品质量的前提下,实现性价比最优采购。本文将从报价核心影响因素、市场行情参考、成本控制策略三方面,全面解析钛合金医疗器械配件加工报价体系。

钛合金医疗器械配件加工报价的核心影响因素

钛合金医疗器械配件的加工报价并非单一维度的 “材料成本 + 加工费”,而是涵盖 “材料采购 - 工艺设计 - 精密加工 - 表面处理 - 质量检测 - 合规认证” 全流程的综合成本核算。其中,材料特性、加工工艺复杂度、精度与表面质量要求、生产批量是决定报价的四大核心变量,直接影响最终报价的高低。

材料成本:钛合金牌号与形态决定基础定价

钛合金材料成本是配件加工报价的核心基础,不同牌号、形态的钛合金价格差异显著。医疗器械领域常用的钛合金牌号包括TA2(纯钛)、TC4(Ti-6Al-4V)、TC4 ELI(超低间隙 TC4) ,其中 TA2 纯钛生物相容性最优,适合制造接触软组织的配件(如手术器械手柄),市场价格约180-220 元 / 公斤;TC4 钛合金强度高、耐疲劳性好,多用于人工关节柄、骨科螺钉等承载类配件,价格约240-280 元 / 公斤;TC4 ELI 因降低了氧、氮等间隙元素含量,生物安全性更高,适用于长期植入体内的配件(如脊柱内固定棒),价格可达300-350 元 / 公斤。

除牌号外,材料形态(板材、棒材、管材、锻件)也会影响成本。以骨科螺钉加工为例,若采用 φ10mm 的 TC4 棒材,材料利用率约 60%-70%(需去除大量废料),材料成本占比约 30%-40%;若采用近净成型锻件(毛坯余量仅 0.5-1mm),材料利用率提升至 90% 以上,但锻件加工费增加,整体材料相关成本占比调整为 25%-35%。此外,医疗器械用钛合金需符合 AST F136(外科植入用钛合金)等国际标准,材料采购时需附加质量检测报告,这会使材料成本再增加 5%-8%。

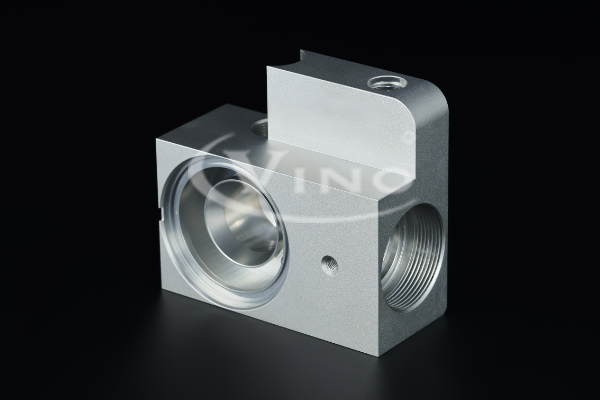

加工工艺复杂度:从 “粗加工到精加工” 的成本阶梯

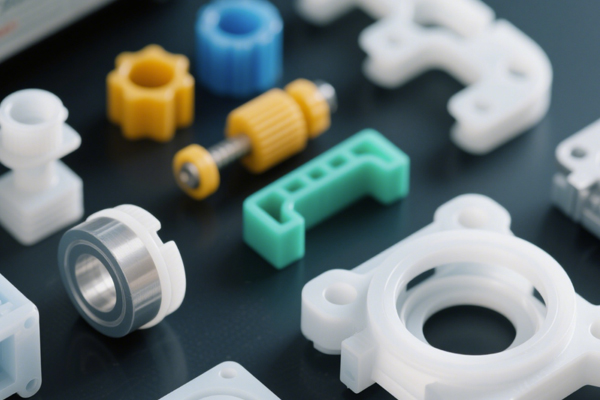

钛合金的物理特性(高温强度高、导热系数低、化学活性强)使其加工难度远高于不锈钢、铝合金,加工工艺复杂度直接决定加工费高低。医疗器械配件常用的加工工艺包括CNC 铣削、车削、磨削、电火花加工(EDM)、激光切割、3D 打印,不同工艺的单位时间加工费差异显著。

其中,普通 CNC 车削的单位时间加工费约 80-120 元,适合轴类配件(如螺钉、导管接头)加工,效率高且适配回转对称结构;五轴 CNC 铣削单位时间加工费达 200-300 元,多用于复杂曲面配件(如人工关节头),能加工多面复杂结构且精度高;精密磨削单位时间加工费为 150-200 元,主要针对高精度配合面(如轴承座内孔),可实现表面粗糙度低、尺寸精度达 ±0.001mm 的加工效果;电火花加工(EDM)单位时间加工费 180-250 元,适合细微结构(如手术器械刃口),无切削力的特点使其能加工薄壁、易变形配件;激光切割单位时间加工费 300-400 元,适用于薄板配件(如支架网格),切割精度高且无需依赖模具;金属 3D 打印(SLM)单位时间加工费最高,达 500-800 元,擅长个性化配件(如定制化人工关节),复杂结构成型能力强且材料利用率高。

以人工关节臼杯(TC4 ELI 材质)加工为例,其加工流程包括 “CNC 粗铣成型(2 小时)→ 五轴精铣曲面(4 小时)→ 精密磨削(3 小时)→ 电火花加工定位孔(1 小时)”,总加工费约 200×2 + 280×4 + 180×3 + 220×1 = 2440 元,占配件总报价的 45%-55%。若配件需增加镂空、薄壁等复杂结构(如厚度 0.5mm 的支架),需额外采用激光切割或 3D 打印,加工费会再增加 30%-50%。

精度与表面质量要求:微米级误差的成本溢价

医疗器械配件对精度与表面质量的要求极为严苛,精度每提升一个等级,加工成本可能翻倍。根据 GB/T 1804(一般公差)标准,医疗器械配件的尺寸公差通常需达到IT5-IT7 级(普通机械零件多为 IT8-IT10 级),其中植入类配件(如人工关节)的尺寸公差需控制在 ±0.005mm 以内,位置公差(同轴度、垂直度)需≤0.003mm。

为实现高精度加工,需采用超精密设备(如定位精度 0.0005mm 的超精密车床),并搭配金刚石刀具、陶瓷砂轮等高端工具,这会使加工费提升 50%-80%。以骨科螺钉的螺纹加工为例,普通螺纹(公差等级 6g)采用滚丝工艺,加工费约 20 元 / 件;而植入螺钉的螺纹需达到 4h 级公差(螺纹中径公差 ±0.002mm),需采用精密搓丝 + 珩磨工艺,加工费增至 50-60 元 / 件。

表面质量方面,植入类配件的表面粗糙度需达Ra0.02-0.05μm(普通机械零件 Ra0.8-1.6μm),需通过电化学抛光、等离子抛光等工艺实现。以导管接头为例,普通抛光(Ra0.4μm)加工费约 30 元 / 件,而电化学抛光(Ra0.03μm)加工费需 80-100 元 / 件,成本增加近 2 倍。此外,部分配件需进行表面涂层(如羟基磷灰石涂层,提升骨结合能力),涂层成本约 150-200 元 / 平方厘米,进一步推高总报价。

生产批量:规模化生产的成本摊薄效应

生产批量是影响钛合金医疗器械配件报价的关键变量,小批量定制与大批量生产的单价差异可达 3-5 倍。对于小批量订单(如 10-50 件的定制化手术器械),需单独设计工装夹具(成本 5000-10000 元)、调试加工参数(耗时 2-3 天),且材料利用率低(废料占比 40%-60%),导致单件报价较高。以定制化脊柱内固定棒(TC4 ELI 材质,长度 150mm)为例,10 件批量的单件报价约 3500-4000 元,其中工装夹具分摊成本占比达 20%-25%。

当批量提升至 100-500 件时,可通过优化工艺(如采用专用夹具、批量热处理)降低单位成本,材料利用率提升至 70%-80%,工装夹具分摊成本降至 5%-10%,单件报价可降至 2000-2500 元。若批量超过 1000 件(如标准化骨科螺钉),可引入自动化生产线(如机器人上下料、连续滚丝机),加工效率提升 40%-60%,材料利用率达 85% 以上,单件报价进一步降至 800-1200 元,成本优势显著。

钛合金医疗器械配件加工报价的市场行情参考

结合当前市场供需与工艺水平,不同类型的钛合金医疗器械配件加工报价呈现出明显的区间特征。以下为常见配件的报价参考(基于 TC4/TC4 ELI 材质,中等精度要求,批量 50-100 件),具体报价需根据实际需求调整:

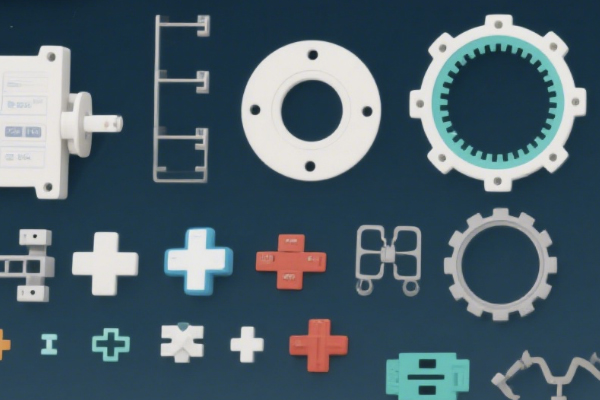

骨科植入类配件:人工关节柄(长度 120-150mm)报价4500-6000 元 / 件,骨科螺钉(φ5-8mm,长度 20-50mm)报价150-300 元 / 件,脊柱内固定棒(φ6-10mm,长度 100-200mm)报价2000-3500 元 / 件。这类配件因需通过植入物安全性认证(如 NMPA、FDA),质量检测成本占比高(约 15%-20%),报价整体偏高。

手术器械类配件:腹腔镜钳口(厚度 0.8-1.2mm)报价300-500 元 / 件,骨科手术钻头(φ3-6mm)报价80-150 元 / 件,止血钳轴套(内径 5-8mm)报价120-200 元 / 件。这类配件结构相对简单,但对刃口锋利度、表面光滑度要求高,精密磨削与抛光工艺占加工费的 40%-50%。

医疗设备结构件:影像设备传动轴(φ10-15mm,长度 200-300mm)报价800-1200 元 / 件,呼吸机阀体(复杂腔体结构)报价1500-2500 元 / 件,手术机器人关节支架(薄壁结构,厚度 1-2mm)报价3000-4500 元 / 件。这类配件多为非植入件,但需满足设备运行的稳定性与可靠性,加工工艺复杂度(如五轴铣削、焊接)是报价核心影响因素。

需要注意的是,市场报价存在一定波动性:若钛合金原材料价格上涨(如 TC4 棒材从 240 元 / 公斤涨至 280 元 / 公斤),配件报价会同步上涨 8%-12%;若涉及专利工艺(如特定 3D 打印拓扑结构),需额外支付专利使用费(约占报价的 5%-10%);若要求缩短交货周期(如常规 20 天交货压缩至 7 天),需支付加急费(约为正常报价的 30%-50%)。

钛合金医疗器械配件加工的成本控制策略

对于医疗器械企业而言,在保证产品质量与合规性的前提下,可通过以下策略合理控制钛合金配件加工成本,优化报价结构:

优化设计:从源头降低加工难度

在配件设计阶段,需充分考虑钛合金的加工特性,避免过度设计导致成本浪费。例如,将复杂曲面拆分为多个简单曲面(减少五轴加工时间),将薄壁结构厚度控制在 0.8mm 以上(避免加工变形与反复修正),采用标准化接口(减少定制化工装需求)。以手术器械手柄为例,若将原设计的 “多曲面一体化” 改为 “主体 + 可拆卸握把”,加工时间从 6 小时缩短至 3 小时,加工费降低 40%-50%。同时,优先采用近净成型工艺(如精密锻造、3D 打印毛坯),减少后续切削加工量,材料利用率从 60% 提升至 90%,材料成本降低 25%-30%。

批量整合:集中采购摊薄固定成本

对于多规格、小批量的配件需求,可通过 “批量整合” 降低成本。例如,将不同型号的骨科螺钉(φ5mm、φ6mm、φ7mm)整合为同一批次生产,共享工装夹具(节省 5000-8000 元夹具成本),并与供应商协商批量折扣(通常 100 件以上可享 10%-15% 的单价优惠)。此外,与供应商签订长期合作协议(如年度采购量 1000 件以上),可锁定原材料价格与加工费,避免市场波动导致的成本上涨,同时获得优先生产权,缩短交货周期。

工艺替代:在合规范围内选择高性价比方案

在满足质量要求的前提下,可通过工艺替代降低成本。例如,对于表面粗糙度 Ra0.1μm 的配件,若无需植入体内,可采用 “精密磨削 + 化学抛光” 替代 “电化学抛光”,加工费从 100 元 / 件降至 50-60 元 / 件;对于简单结构的配件(如导管接头),可采用 “CNC 车削 + 滚花” 替代 “五轴铣削 + 激光雕刻”,加工时间缩短 60%,加工费降低 50%。但需注意,植入类配件的工艺选择需严格符合医疗器械法规(如 AST F86),不可为降低成本牺牲生物相容性与安全性。

多方比价:选择 “质量 - 价格 - 服务” 均衡的供应商

钛合金医疗器械配件加工具有较强的技术壁垒,不同供应商的工艺水平、质量控制能力差异较大,报价也存在 10%-30% 的差距。企业需通过 “多方比价 + 实地考察” 选择合适的供应商:优先选择具备医疗器械生产许可证(GMP 认证)、ISO 13485 质量管理体系认证的供应商,确保配件合规性;考察供应商的设备配置(如是否有超精密加工设备、专用检测仪器)与案例经验(如是否加工过同类植入件);同时,关注供应商的售后服务(如质量问题返修、技术支持),避免因后续问题导致额外成本。

钛合金医疗器械配件的加工报价是技术、质量、成本的综合体现,既需尊重钛合金加工的技术难度与成本规律,也需通过设计优化、批量整合、工艺替代等策略实现成本可控。对于医疗器械企业而言,清晰掌握报价影响因素,建立科学的成本核算体系,不仅能有效控制采购成本,更能保障配件质量与产品安全性,为企业在激烈的市场竞争中奠定优势。随着钛合金加工技术的不断进步(如高效切削刀具、智能化生产线),未来钛合金医疗器械配件的加工成本有望逐步降低,推动更多高性能、高性价比的医疗器械产品落地应用。