医疗器械配件加工:细微配件里的生命守护密码

更新时间:2025-10-27

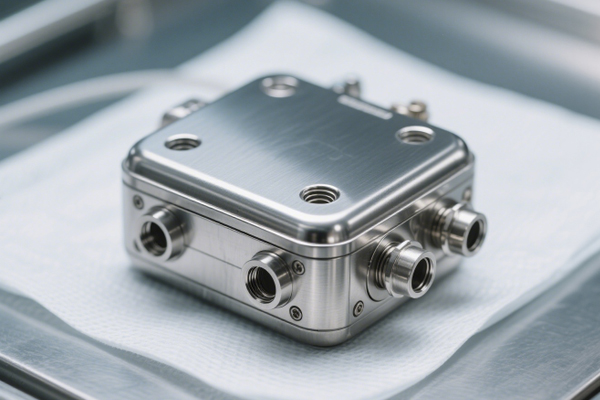

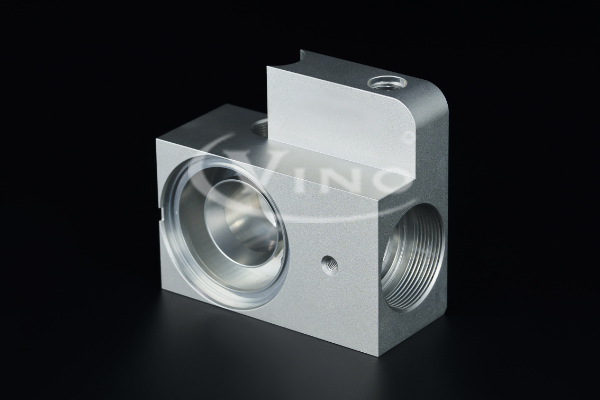

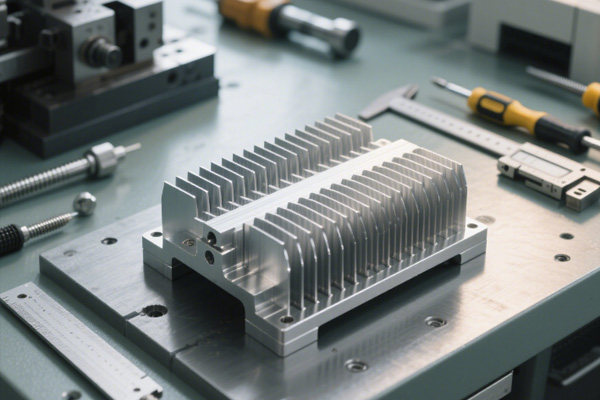

在医疗场景中,人们往往聚焦于 CT 机、手术机器人等大型设备的功能,却容易忽略那些支撑设备运转的 “配角”—— 医疗器械配件。从输液器的精密接头,到呼吸机的压力传感器组件,再到假肢的仿生关节配件,这些看似微小的配件,实则是医疗器械实现诊疗功能的关键支撑。医疗器械配件加工不同于普通工业配件制造,它需在精度、材料安全性、无菌性等维度达到医疗级标准,每一个细节的把控都直接关系到患者的治疗安全与康复效果,堪称 “细微之处见真章” 的精密制造领域。

治疗辅助类配件:以 “无菌与适配” 保障治疗安全

治疗辅助类配件是与患者身体直接接触的 “第一道防线”,其加工过程需重点攻克无菌性与适配性难题。输液器的药液过滤器配件便是典型代表,过滤器的核心是孔径仅 2-5 微米的滤膜,需精准固定在塑料外壳中,且滤膜与外壳的贴合处不能存在丝毫缝隙 —— 若缝隙超过 1 微米,就可能导致未过滤的微粒进入患者血管,引发血栓或感染。加工时,需采用超精密注塑成型技术制造外壳,确保外壳内壁平整度误差控制在 0.5 微米以内;同时通过激光焊接工艺将滤膜与外壳连接,焊接温度精准控制在 180-200℃,既保证焊接强度,又避免高温损坏滤膜。此外,所有配件需经过 121℃高温高压灭菌处理,灭菌后需通过无菌检测,确保每一个过滤器都符合医疗无菌标准。

胰岛素笔的针头配件加工则更注重 “微创与精度”。针头外径仅 0.25-0.3 毫米,针尖需打磨成三斜面结构,斜面角度误差需控制在 ±1° 以内,且针尖粗糙度需低于 Ra0.1 微米 —— 角度偏差过大会增加穿刺疼痛感,粗糙度超标则可能导致皮肤组织损伤。加工时,先通过微细磨削技术打造针头雏形,再用电化学抛光工艺精细修整针尖,抛光电流密度控制在 5-8A/dm²,逐步降低针尖表面粗糙度;最后通过激光打孔技术在针管侧面加工出药液流出孔,孔径误差不超过 0.02 毫米,确保药液能均匀注入体内。这些看似简单的配件,正是通过微米级的加工精度,为患者减轻治疗痛苦,保障用药安全。

诊断监测类配件:以 “灵敏与稳定” 捕捉健康信号

诊断监测类配件是医疗设备的 “信号接收器”,其加工质量直接决定诊断数据的准确性与稳定性。心电图机的电极片配件便是核心之一,电极片的导电胶层厚度需控制在 0.1-0.15 毫米,且厚度均匀性误差不超过 5%—— 厚度不均会导致导电性能波动,使心电图波形出现干扰,影响医生对心脏功能的判断。加工时,需采用精密涂布技术将导电胶均匀涂抹在医用无纺布上,涂布速度控制在 1-2 米 / 分钟,同时通过在线厚度监测仪实时反馈数据,动态调整涂布压力,确保导电胶层厚度符合要求。此外,电极片的金属扣配件需通过精密冲压成型技术制造,扣体尺寸误差控制在 ±0.05 毫米,确保与心电图机导线精准对接,避免接触不良导致信号中断。

血压计的袖带气囊配件则需兼顾 “密封性与弹性”。气囊需采用医用聚氨酯材料制造,材料厚度仅 0.1 毫米,且需通过高频热合工艺拼接成密闭腔体,热合缝的密封性能需达到充气后 24 小时压力下降不超过 5mmHg—— 密封性能不达标会导致血压测量值偏低,影响诊断准确性。加工时,热合温度需精准控制在 130-150℃,热合压力保持在 0.3-0.5MPa,同时通过气密性检测设备对每一个气囊进行检测,将压缩空气注入气囊后,静置 24 小时观察压力变化,确保所有气囊都符合密封标准。

康复辅助类配件:以 “仿生与耐用” 助力功能恢复

康复辅助类配件需长期陪伴患者,其加工需在仿生设计与耐用性之间找到平衡。假肢的膝关节配件是核心部件,膝关节需模拟人体膝关节的屈伸角度(0-125°),且在屈伸过程中需具备稳定的阻尼调节功能,阻尼误差需控制在 ±5% 以内 —— 误差过大会导致患者行走时步态不协调,增加摔倒风险。加工时,先通过五轴联动加工中心制造膝关节的金属支架,支架表面粗糙度控制在 Ra0.8 微米以下,确保活动部件的顺畅配合;再通过精密注塑技术制造阻尼调节组件,组件内部的微型弹簧直径仅 0.5 毫米,弹簧弹力误差不超过 2%,通过弹簧与液压杆的协同作用,实现阻尼的精准调节。此外,所有金属部件需经过表面氮化处理,氮化层厚度控制在 5-8 微米,提升部件耐磨性,确保膝关节配件使用寿命超过 5 年。

助听器的耳塞配件加工则聚焦 “舒适与隔音”。耳塞需根据患者耳道形状定制,采用医用硅胶材料通过 3D 打印技术制造,打印层厚控制在 0.05 毫米,确保耳塞与耳道完美贴合 —— 贴合度误差超过 0.1 毫米会导致漏音,影响听力补偿效果。打印完成后,需通过手工打磨精细修整耳塞边缘,边缘粗糙度降至 Ra0.05 微米以下,避免耳道皮肤磨损;最后在耳塞表面喷涂一层防水涂层,涂层厚度仅 10-20 纳米,既保证防水性能,又不影响耳塞的柔软度。这些配件通过个性化与精细化的加工,帮助听障患者重新感知声音,提升生活质量。

行业规范与未来创新:筑牢医疗配件安全防线

医疗器械配件加工始终以严格的行业规范为底线,我国《医疗器械监督管理条例》明确要求,所有配件需通过质量管理体系认证(ISO 13485),且每一批次配件需保留完整的生产记录,实现 “从原料到成品” 的全程可追溯。在技术创新方面,3D 打印技术正推动配件加工向 “个性化定制” 升级,如定制化假肢配件可根据患者残肢数据快速打印,加工周期从传统的 15 天缩短至 3 天;纳米涂层技术的应用则进一步提升配件性能,如在手术器械配件表面涂覆纳米抗菌涂层,可使细菌附着率降低 90% 以上,减少交叉感染风险。

未来,随着 AI 与物联网技术的融合,医疗器械配件加工将实现 “智能监测与预警”—— 在配件中植入微型传感器,实时监测配件的使用状态,如胰岛素笔针头的磨损程度、假肢关节的使用寿命等,当配件接近损耗极限时,自动向医护人员或患者发出更换提醒。这些创新不仅将提升配件的安全性与耐用性,更将推动医疗服务向 “主动预防” 转型。

医疗器械配件虽小,却承载着守护生命健康的重任。从治疗辅助到诊断监测,再到康复辅助,每一类配件的加工都凝聚着精密制造的智慧,每一个微米级的突破都在为患者带来更安全、更舒适的医疗体验。随着加工技术的不断进步,这些 “细微的守护者” 将在医疗健康领域发挥更大作用,为构建更优质的医疗服务体系奠定坚实基础。