在医院的手术室、病房和检查室里,医疗器械默默承担着诊断、治疗与监护的重任。而这些守护生命的 “利器”,其性能与安全性的根基,在于每一个零部件的精密加工。从微米级的心脏支架,到亚毫米精度的手术机器人关节,医疗器械零部件加工堪称 “刀尖上的艺术”,今天就带你深入了解这个关乎生命健康的高精尖领域。

一、医疗器械零部件:“苛刻” 的质量标准

与普通工业零部件相比,医疗器械零部件堪称加工制造界的 “超级 VIP 客户”,对品质的要求近乎 “严苛”:

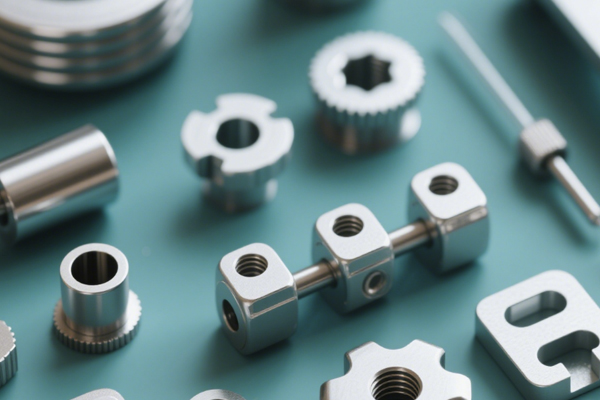

超高精度要求:以骨科植入物为例,人工关节的表面粗糙度需控制在 Ra0.2 以下,相当于镜面级光滑,否则可能引发组织磨损;心脏支架的直径误差必须精确到微米级,确保能顺利植入血管且不影响血液流通。

极端安全准则:所有与人体接触的零部件,必须满足严格的生物相容性标准,杜绝任何有害化学物质残留。例如,植入式医疗器械的金属材料需通过 ISO 10993 生物安全性测试,避免引发过敏或毒性反应。

复杂结构挑战:CT 机的探测器阵列、内窥镜的微型摄像头组件等,内部结构如同精密的 “微型迷宫”,传统加工工艺往往难以满足需求,需要借助特种加工技术实现复杂形状与功能集成。

二、核心加工技术:突破极限的 “黑科技”

为应对医疗器械零部件的特殊要求,加工制造领域不断创新,发展出一系列 “硬核” 技术:

1. 精密加工技术:微米级的 “精雕细琢”

五轴联动加工中心在医疗器械制造中大放异彩。它能让刀具在空间内实现五自由度运动,一次装夹即可完成复杂曲面的加工。例如,在加工手术机器人的关节部件时,五轴联动技术可将尺寸精度控制在 ±5 微米以内,保障机器人的运动精准性。此外,超精密磨削、研磨等技术,可将零部件表面粗糙度降低至纳米级,满足人工关节、医用导管等的高精度需求。

2. 特种加工技术:打破常规的 “非常规手段”

对于一些传统加工难以处理的材料或结构,特种加工技术成为 “破局利器”:

激光加工:利用高能激光束的热效应,在心脏支架上切割出微米级的镂空图案,不仅减轻支架重量,还能提高其柔韧性和生物相容性;

电火花加工:通过电极与工件之间的脉冲放电,蚀除金属材料,适用于加工硬质合金材质的手术器械,如超声骨刀的刀头,可实现高精度微小孔和复杂型腔的加工;

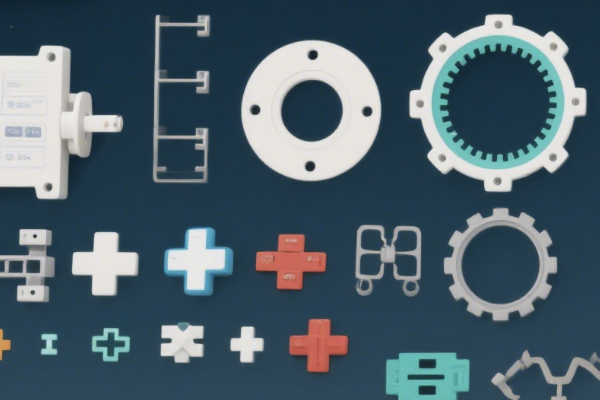

3D 打印:也称为增材制造,能根据数字模型逐层堆积材料,直接制造出复杂的医疗器械零部件。例如,利用生物可降解材料 3D 打印个性化骨修复体,完美贴合患者的骨骼缺损部位,加速康复进程。

3. 表面处理技术:赋予零部件 “第二层皮肤”

表面处理对于医疗器械零部件至关重要,不仅能提升性能,还关乎人体安全:

电镀与化学镀:在金属表面镀上一层耐腐蚀、耐磨的涂层,如在不锈钢手术器械表面镀钛,增强其硬度和生物相容性;

纳米涂层技术:通过喷涂或沉积的方式,在零部件表面形成纳米级薄膜,赋予其抗菌、防污等特殊功能。例如,在医用导管表面涂覆含银纳米颗粒的涂层,可有效抑制细菌滋生,降低感染风险。

三、质量管控:从源头到成品的 “全链条守护”

医疗器械的特殊性,决定了其零部件加工必须建立严格的质量管控体系:

原材料溯源:每一批次的原材料都需具备完整的质量证明文件,从金属板材到医用级塑料粒子,均需追溯产地、批次和性能检测报告,确保材料符合医用标准;

过程监控:在加工过程中,利用传感器实时监测机床的振动、温度、切削力等参数,结合大数据分析,及时发现并纠正潜在的质量隐患;

精密检测:采用三坐标测量仪、扫描电子显微镜(SEM)、X 射线断层扫描(CT)等先进设备,对零部件进行尺寸精度、表面形貌、内部缺陷等全方位检测。例如,使用 CT 扫描检测骨科植入物的内部结构,确保无气孔、裂纹等缺陷;

合规认证:医疗器械零部件加工需遵循国际标准(如 ISO 13485)和各国法规(如美国 FDA、中国 NMPA 要求),通过严格的认证审核后,方可进入市场。

四、未来趋势:智能化与个性化的 “双轮驱动”

随着科技的发展,医疗器械零部件加工正朝着智能化与个性化方向迈进:

智能制造:引入人工智能、物联网技术,实现加工设备的自主监控与工艺参数优化。例如,AI 算法可根据历史加工数据,自动调整切削速度和进给量,提升加工效率与质量稳定性;

个性化定制:借助 3D 打印和数字化设计技术,为患者定制专属的医疗器械零部件,如定制化义齿、颅骨修复板等,满足不同个体的特殊需求。

医疗器械零部件加工,是一场精度与安全的极致追求,更是一份守护生命的庄严承诺。每一个微米级的精度提升、每一项加工工艺的创新突破,都在为医疗器械注入更可靠的 “灵魂”,让它们在救死扶伤的战场上发挥更大的价值。在未来,随着技术的不断进步,我们有理由相信,医疗器械零部件加工将为人类健康事业带来更多的惊喜与希望。