医疗器械配件加工涉及人体健康和医疗安全,对精度、安全性、可靠性要求极高。加工过程中需综合考虑材料、工艺、法规等多维度因素,确保配件符合医学标准和临床需求。以下是需要重点关注的核心因素:

一、材料选择:安全性与生物相容性优先**

1. **生物相容性**

- 直接接触人体的配件(如植入物、手术器械)需选用符合国际标准(如ISO 10993、GB/T 16886)的材料,如医用不锈钢(316L、420SS)、钛合金(Ti-6Al-4V)、医用级塑料(PEEK、PTFE、医用尼龙)等,避免引发过敏、腐蚀或毒性反应。

- 需关注材料的耐腐蚀性(如体液环境下的抗锈蚀能力)、耐磨性(如关节假体的长期使用损耗)和机械强度(如骨骼固定器械的支撑力)。

2. **洁净度与纯度**

- 材料需严格控制杂质(如重金属、颗粒污染物),尤其是注射类器械或植入物,需通过FDA、CE等监管机构的材料认证。

- 某些特殊场景(如神经外科)可能要求材料具有无磁性(如钛合金),避免影响医学影像或手术操作。

二、加工精度与表面质量:微米级控制是关键**

1. **几何精度**

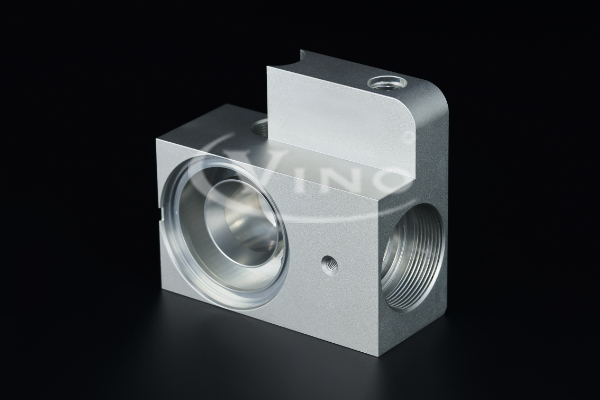

- 精密结构(如吻合器钉槽、导管接头)需达到微米级精度(公差±5μm以内),需采用高精度加工设备(如五轴联动加工中心、慢走丝线切割)和先进工艺(如微铣削、电火花加工)。

- 复杂曲面(如人工关节曲面)需通过CAD/CAM仿真优化刀具路径,确保拟合精度与配合公差(如轴孔配合间隙≤10μm)。

2. **表面处理**

- 表面粗糙度直接影响生物相容性和清洁难度:

- 特殊需求(如骨诱导)可能要求表面微孔化处理(如喷砂、激光刻蚀),促进细胞黏附。

三、工艺选择:适配复杂结构与批量需求**

1. **精密加工工艺**

- **切削加工**:适用于金属件的高精度成型,需采用超硬刀具(如PCD、陶瓷刀具)和恒温车间控制热变形,避免加工应力导致尺寸偏差。

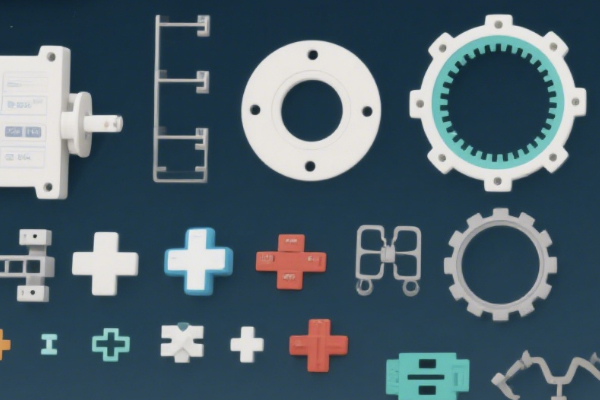

- **增材制造(3D打印)**:用于复杂内腔结构(如多孔骨植入物),通过SLM(选择性激光熔融)技术实现个性化定制,需控制粉末粒径(≤50μm)和层厚(20-50μm)保证细节精度。

- **注塑成型**:针对医用塑料件(如输液器接头),需使用高精度模具(公差±3μm)和洁净注塑环境(ISO 8级洁净车间),避免杂质污染。

2. **去毛刺与清洗**

- 机械加工后需通过电解去毛刺、磁力研磨等工艺彻底清除毛刺,防止尖锐边缘损伤组织或引发血栓;

- 清洗工序需采用超声波清洗(配合医用级清洗剂)和纯水冲洗,确保无油污、金属碎屑残留,满足ISO 13485洁净度要求。

四、法规与质量控制:全流程合规性**

1. **法规标准遵循**

- 需符合目标市场的监管要求:

- **生物相容性测试**:委托第三方机构进行细胞毒性、致敏性、刺激性等生物学评价,确保符合ISO 10993标准。

五、生产环境与人员要求:洁净与专业并重**

- 质量管理人员需掌握医疗器械法规和检测标准,能通过FMEA(失效模式分析)预判加工风险并制定预防措施。

六、成本与效率:平衡精度与量产需求**

医疗器械配件加工是“精密制造+医学合规”的双重挑战,需从材料、工艺、检测、法规等全链条严格把控,确保每一个配件不仅是机械零件,更是符合医学标准的“生命保障载体”。随着医疗技术向微创化、精准化发展,加工技术也需持续创新(如微纳加工、生物可降解材料成型),为高端医疗器械国产化提供核心支撑。