在大健康产业蓬勃发展的当下,医疗器械作为医疗服务体系的重要支撑,其性能与安全性直接影响医疗诊断和治疗效果。而医疗器械零部件作为构建医疗器械的基石,其加工水平不仅决定了器械整体的精度、可靠性,更关乎患者的生命健康。从精密的手术器械到复杂的影像诊断设备,从可植入人体的医疗器件到智能医疗终端组件,医疗器械零部件加工正以技术革新为驱动,在质量保障的道路上不断探索前行。

医疗器械零部件加工的显著特点之一,是对材料性能的严苛要求。由于许多零部件需与人体直接接触或植入体内,因此生物相容性、耐腐蚀性和无菌性成为材料选择的核心指标。以心脏起搏器的电极导线为例,其外层绝缘材料需具备优异的生物相容性,以防止人体产生免疫排斥反应;同时还要有良好的柔韧性和耐磨损性,确保在长期使用中不发生断裂或漏电。为此,医用级聚氨酯、硅橡胶等高分子材料以及钛合金、钴铬合金等金属材料成为这类零部件的首选。除了材料本身的性能,材料的纯度、杂质含量也必须严格控制,生产企业通常会与通过医疗器械生产质量管理规范(GMP)认证的供应商合作,对每一批次的原材料进行严格的理化性能检测和生物安全性评估,从源头筑牢质量根基。

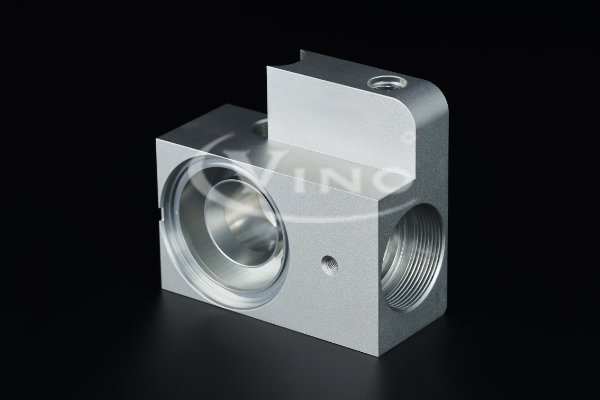

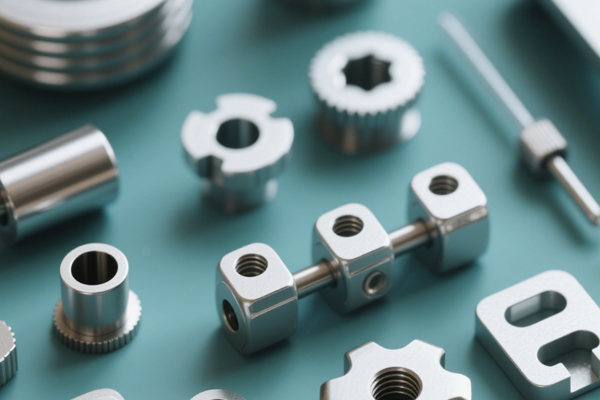

精密加工技术的创新应用是推动医疗器械零部件加工发展的关键动力。随着医疗器械向小型化、智能化、精准化方向发展,零部件的结构愈发复杂,尺寸精度要求也不断提高。微纳加工技术在医疗器械领域的应用日益广泛,如采用光刻、蚀刻等微纳加工工艺制造的微流控芯片,可在极小的芯片表面构建复杂的微通道网络,实现对生物样本的快速、精准分析,为疾病诊断提供可靠依据。此外,增材制造(3D 打印)技术凭借其自由成型的优势,为个性化医疗器械零部件的制造带来了变革。通过将患者的医学影像数据转化为三维模型,利用 3D 打印技术可制造出符合患者个体解剖结构的植入物,如定制化的人工关节、颅骨修复体等,不仅提高了手术的成功率,也改善了患者术后的康复效果。

质量控制体系的完善是医疗器械零部件加工的重中之重。由于医疗器械直接关系到患者的生命健康,其零部件加工必须遵循严格的质量标准和法规要求。在加工过程中,从原材料入库到成品出厂,每一个环节都需进行严格的质量检测。尺寸精度检测借助三坐标测量仪、影像测量仪等设备,可将零部件的尺寸误差控制在微米甚至纳米级;表面质量检测通过扫描电子显微镜(SEM)观察零部件表面微观结构,确保无裂纹、毛刺等缺陷;而对于功能性测试,则需模拟零部件在实际使用中的工作环境,对其性能进行全面评估。同时,医疗器械生产企业还需建立完善的质量管理体系,通过实施过程控制、质量追溯等措施,及时发现和解决加工过程中的质量问题,确保每一个零部件都符合相关标准和规范。

然而,医疗器械零部件加工也面临诸多挑战。一方面,不断更新的医疗器械法规和标准对零部件的质量和安全性提出了更高要求,企业需要持续投入资源进行技术研发和设备升级,以满足法规要求;另一方面,市场对医疗器械个性化、定制化需求的增加,使得零部件加工的复杂性和难度不断提升,如何在保证质量的前提下提高生产效率,降低成本,成为企业亟待解决的问题。此外,人才短缺也是制约行业发展的重要因素,精通医疗器械零部件加工技术和质量管理的专业人才供不应求,企业需要加强人才培养和引进,为行业发展提供智力支持。

展望未来,随着新材料、新工艺、新技术的不断涌现,医疗器械零部件加工将迎来更广阔的发展空间。人工智能、大数据、物联网等新兴技术与加工制造的深度融合,将推动医疗器械零部件加工向智能化、自动化方向发展,实现生产过程的精准控制和质量优化。同时,绿色制造理念将在医疗器械零部件加工领域得到更广泛的应用,通过采用环保材料、优化加工工艺、减少能源消耗,实现行业的可持续发展。

医疗器械零部件加工是一个技术密集、质量至上的领域。只有不断推动技术革新,完善质量保障体系,积极应对行业挑战,才能为医疗器械产业的高质量发展提供坚实支撑,为人类健康事业做出更大贡献。