在制造业领域,医疗设备零件加工和精密机械零件加工都以高精度为核心要求,但二者因应用场景、功能需求的不同,在加工标准、材料选择、工艺逻辑等方面存在显著差异。医疗设备零件直接关系到患者生命安全与诊疗效果,其加工过程需兼顾生物相容性、功能性与安全性;而精密机械零件更多服务于工业生产,聚焦于机械性能与运行稳定性。深入理解二者的区别,对精准把控加工质量具有重要意义。

加工精度的维度与标准存在本质差异。精密机械零件的精度要求主要围绕尺寸公差、形位公差展开,以满足机械传动的稳定性。例如,航空发动机齿轮的齿距累积误差需控制在 5μm 以内,数控机床丝杠的导程误差需≤0.01mm/m。这类精度要求以机械配合为核心,通过传统的计量工具(如三坐标测量仪)即可验证。而医疗设备零件的精度要求更具多维性:人工关节的球面轮廓度需控制在 0.005mm 以内,以减少关节摩擦带来的组织损伤;血管支架的网孔尺寸公差需维持在 ±0.01mm,既要保证支撑强度,又要避免划伤血管壁。更关键的是,医疗零件的精度还包含表面微观形貌控制,如植入式传感器的表面粗糙度需≤Ra0.02μm,防止蛋白质吸附引发的排异反应。这种精度要求已超越单纯的机械配合范畴,延伸至生物兼容性层面。

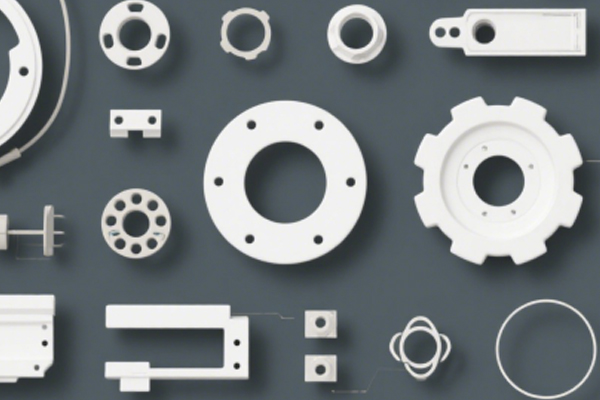

材料选择的逻辑截然不同。精密机械零件的材料选择以力学性能为核心,追求高强度、高耐磨性与稳定性。例如,机床主轴常采用 40CrNiMoA 合金结构钢,经调质处理后硬度可达 HB260-300,以承受高速旋转的离心力;工业机器人减速器齿轮则选用 20CrMnTi 渗碳钢,表面硬度达 HRC58-62,提升耐磨性。这些材料的加工性能、成本与机械性能是主要考量因素,对生物相容性无特殊要求。而医疗设备零件的材料选择需首先满足生物安全性,如植入式零件必须通过 ISO 10993 生物相容性测试,确保无细胞毒性、致敏性与遗传毒性。钛合金(TC4)因弹性模量接近人体骨骼(约 110GPa)且耐腐蚀,成为人工关节的首选材料;聚醚醚酮(PEEK)因耐湿热消毒且可透 X 射线,被广泛用于脊柱融合器。部分材料还需具备特殊功能,如心脏起博器外壳采用钛合金与陶瓷复合材料,既保证密封性,又能透过无线电波实现信号传输。

加工工艺的侧重点差异显著。精密机械零件加工以高效稳定的批量生产为目标,工艺优化聚焦于提高加工效率与一致性。例如,汽车变速箱壳体采用高速铣削(转速 15000r/min)配合专用夹具,实现单件加工时间控制在 3 分钟内;航空航天零件的整体叶盘采用电解加工,一次性成形复杂曲面,效率较传统铣削提升 5 倍。这些工艺以 “机械性能达标” 为终点,无需考虑材料与生物环境的交互作用。医疗设备零件加工则需构建 “工艺 - 材料 - 生物性能” 的协同体系:加工钛合金骨钉时,需采用低温切削(切削区温度≤150℃),避免高温导致的材料氧化层增厚,影响骨整合效果;氧化锆陶瓷牙冠的烧结过程需严格控制升温速率(5℃/min),防止晶粒异常生长引发的脆性断裂。更特殊的是,部分医疗零件需采用 “无应力加工” 工艺,如神经外科手术器械的刃口加工,需通过电火花线切割(脉冲宽度≤1μs)实现微米级锋利度,同时避免机械加工产生的残余应力导致刃口崩裂。

质量验证体系的广度与深度差异明显。精密机械零件的质量验证主要围绕机械性能展开,通过拉伸试验、硬度测试、疲劳试验等验证材料力学指标,通过金相分析检查内部组织缺陷。例如,风电齿轮箱轴承的质量验证需进行 1000 小时疲劳寿命测试,确保在极端工况下的可靠性。而医疗设备零件的质量验证涵盖生物、化学、机械等多维度:植入式零件需通过细胞毒性测试(ISO 10993-5),确保细胞存活率≥90%;手术器械需进行腐蚀测试(ISO 13485),模拟体液环境下的耐腐蚀性能;更关键的是,还需通过临床前试验验证其长期安全性,如人工心脏瓣膜需进行 1 亿次循环疲劳测试,模拟人体心脏的终身运行状态。这种验证体系已超越传统制造业的范畴,融入了医学、生物学等跨学科要求。

结构设计的驱动逻辑不同。精密机械零件的结构设计以机械功能为核心,追求力流传递的合理性与空间利用率。例如,工业机器人手腕关节采用中空结构,既减轻重量,又便于线缆布置;航空发动机机匣采用环形加强筋设计,提升抗离心力能力。而医疗设备零件的结构设计需兼顾人体工学与诊疗需求:内窥镜镜头外壳采用流线型设计,直径控制在 5mm 以内,以减少插入人体时的不适感;骨科手术导航定位架的结构需避开 X 射线成像区域,同时保证定位精度≤0.1mm。部分零件还需具备特殊的功能结构,如药物洗脱支架的微凹槽设计,需精确控制深度(0.02mm)与分布密度,以实现药物的匀速释放。

从本质上看,医疗设备零件加工是 “生物适配导向” 的精密制造,而精密机械零件加工是 “机械功能导向” 的精密制造。前者需在机械精度基础上,叠加生物安全性、临床适用性等多重约束;后者则聚焦于工业场景下的机械性能最大化。随着医疗技术的发展,医疗设备零件加工正朝着 “微纳尺度 + 生物功能” 的方向演进,而精密机械零件加工则向 “极端工况 + 长效稳定” 突破,二者在精密制造的赛道上,沿着不同的技术路径持续精进。