在高端医疗设备领域,从能精准切除肿瘤的手术机器人,到可实时监测生命体征的体外诊断仪器,再到植入人体修复功能的人工器官,其卓越性能的背后,往往依赖于一组组 “微小却关键” 的核心零部件 —— 小到直径不足 1 毫米的微创手术器械夹爪,细到厚度仅几十微米的诊断芯片电极,精到公差控制在微米级的人工关节假体组件。这些零部件虽体积不大,却是决定高端医疗设备精度、可靠性与安全性的 “灵魂所在”。而医疗器械核心零部件加工技术的突破,正是推动高端医疗设备从 “能用” 向 “好用”“精准用”“安全用” 创新升级的核心动力。本文将深入剖析医疗器械核心零部件加工与高端医疗设备创新的内在关联,从技术突破、场景赋能、产业价值三个维度,揭示小零件如何支撑大创新。

一、核心零部件:高端医疗设备创新的 “精度锚点” 与 “安全底线”

高端医疗设备的创新方向,始终围绕 “更高精度、更微创化、更智能化、更安全可靠” 展开,而这些目标的实现,均需以核心零部件的加工技术为基础。可以说,核心零部件的加工水平,直接定义了高端医疗设备的性能上限与安全底线。

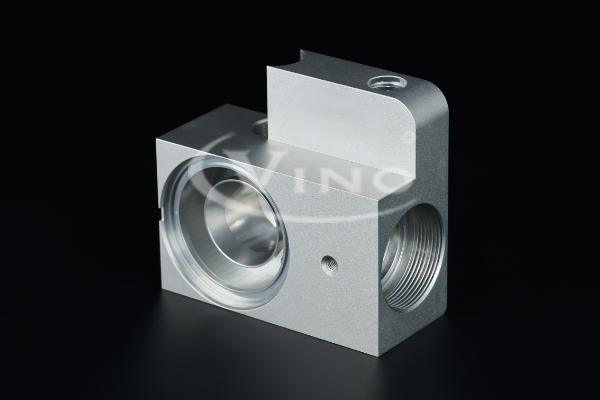

从 “精度锚点” 来看,高端医疗设备对零部件的尺寸精度、形位公差要求已进入 “微米甚至纳米级” 范畴。以手术机器人为例,其末端执行器的夹爪需在狭小的人体腔隙内完成精准抓取、切割等动作,夹爪的开合精度需控制在 ±0.005mm 以内,表面粗糙度需达到 Ra≤0.02μm,否则可能导致组织损伤或手术失误。这种精度要求,倒逼零部件加工技术必须突破传统切削的局限,采用超精密磨削、电解抛光等工艺,确保每一个微小零件的尺寸与表面质量都达到 “零误差” 级别。再如体外诊断设备中的生化分析芯片,其内部微流道的宽度仅 50-100μm,相当于一根头发丝的直径,微流道的光滑度与密封性直接影响试剂反应效率与检测结果准确性,这就要求加工过程中不仅要保证微结构的尺寸精度,还要避免产生毛刺、划痕等缺陷 —— 这些看似细微的加工要求,正是决定诊断设备能否实现 “快速、精准、微量” 检测创新的关键。

从 “安全底线” 来看,植入式医疗器械的核心零部件(如心血管支架、人工耳蜗电极)直接与人体组织接触,其加工质量不仅关乎设备功能,更涉及患者生命安全。以心血管支架为例,其管壁厚度通常仅 0.1-0.2mm,需在弯曲的血管内撑开并长期服役,这就要求支架的材料强度与韧性需精准平衡,同时表面必须绝对光滑(Ra≤0.01μm),避免引发血栓。而实现这一目标,依赖于精密管材激光切割、电解抛光等加工技术的协同 —— 激光切割需保证切口无热影响区(避免材料性能劣化),电解抛光需彻底去除表面微裂纹与杂质(降低生物排异风险)。可以说,每一个植入式零部件的加工细节,都是守护患者安全的 “最后一道防线”,也是高端医疗设备实现 “安全植入” 创新的前提。

此外,核心零部件的加工技术还决定了高端医疗设备的 “微创化” 与 “智能化” 创新空间。例如,微创手术器械的 “纤细化” 创新,依赖于超细管材的深孔加工技术 —— 直径 2mm 的器械杆内部需加工出直径 0.5mm 的通道,用于传输手术器械与图像信号,这种深孔加工的长径比(超过 10:1)对刀具刚性、排屑效率提出极高要求;而医疗设备的 “智能化” 创新,如可穿戴监测设备的微型传感器,其核心敏感元件的加工需采用 MEMS(微机电系统)技术,在硅片上刻蚀出微米级的传感结构,这种加工技术的精度直接决定了传感器的灵敏度与数据准确性,进而影响设备的智能监测能力。

二、加工技术突破:破解高端医疗设备创新的 “卡脖子” 难题

高端医疗设备创新面临的诸多 “卡脖子” 问题,本质上是核心零部件加工技术的瓶颈。从材料加工到工艺优化,从精度控制到生物兼容性保障,每一项加工技术的突破,都为高端医疗设备打开新的创新空间。

(一)难加工材料的 “驯服”:拓展设备性能边界

高端医疗设备为满足 “高强度、耐腐蚀、生物兼容” 需求,广泛采用钛合金、PEEK(聚醚醚酮)、陶瓷等难加工材料,而这些材料的加工难度,曾是制约设备创新的重要障碍。例如,钛合金具有高强度、低导热系数的特点,切削过程中易产生高温(局部温度可达 800℃以上),导致刀具磨损快、零件变形大,难以加工出复杂的微小结构 —— 这一问题曾使得人工关节假体的表面纹理加工精度难以提升,影响假体与骨骼的结合效果。

而精密加工技术的突破,成功 “驯服” 了这些难加工材料。针对钛合金,采用超细晶粒硬质合金刀具(搭配 TiAlN 涂层)与低温切削技术(通过液氮冷却将切削区域温度降至 - 50℃以下),可有效减少刀具磨损与零件热变形,实现复杂曲面的高精度加工 —— 某骨科器械企业通过该技术,将人工关节假体的表面纹理精度从 Ra0.8μm 提升至 Ra0.1μm,使假体与骨骼的结合强度提升 30%,大幅延长了假体使用寿命。针对 PEEK 材料(常用于口腔种植体、脊柱修复器械),采用高速铣削技术(切削速度可达 800m/min)与专用刀具(金刚石涂层立铣刀),解决了 PEEK 材料易粘刀、加工表面粗糙的问题,实现了种植体螺纹的高精度加工,为口腔种植设备的 “微创化” 创新提供了材料加工保障。

对于陶瓷材料(如氧化锆陶瓷,用于牙冠修复、手术器械刃口),其高硬度(HRC≥85)、脆性大的特点使其加工难度极高,传统加工方式易产生裂纹。而超精密磨削技术(采用金刚石砂轮,磨削速度 30m/s 以上)与激光微加工技术的结合,可实现陶瓷材料的高精度成型与微孔加工 —— 某医疗设备企业通过该技术,加工出厚度仅 0.5mm 的陶瓷手术刀片,其刃口锋利度达到 0.01mm,且无微观裂纹,为微创手术器械的 “锋利、安全” 创新提供了可能。

(二)微纳级加工技术:赋能设备 “微创化” 与 “智能化” 创新

高端医疗设备的 “微创化” 与 “智能化” 创新,离不开微纳级加工技术的支撑。微创手术器械需要 “纤细化”“多功能化”,智能监测设备需要 “微型化”“高灵敏度”,这些需求都对零部件的加工精度提出了 “微米甚至纳米级” 的要求。

在微创手术器械领域,微纳级加工技术实现了 “小器械办大事” 的创新。以腹腔镜手术器械的 “多功能夹爪” 为例,其长度不足 10cm,直径仅 5mm,却需集成抓取、切割、止血三种功能,夹爪的咬合精度需控制在 ±0.002mm 以内,避免损伤血管与神经。这种复杂微小结构的加工,依赖于精密电火花加工(EDM)与激光微切割技术的协同 —— 电火花加工可在金属材料上加工出微米级的复杂型腔(如夹爪的咬合齿),激光微切割可实现高精度的轮廓切割(切口宽度仅 20μm),且无热影响区。某医疗设备企业通过该技术,研发出具有 “柔性抓取” 功能的微创手术夹爪,可精准抓取直径 0.5mm 的血管,成功支撑了 “超微创血管修复手术” 设备的创新,将手术创口从 3cm 缩小至 5mm,患者术后恢复时间缩短 50%。

在智能医疗设备领域,微纳级加工技术是实现 “微型化传感器” 创新的核心。以连续血糖监测设备的 “微型传感器电极” 为例,其直径仅 200μm,需在表面制备厚度 10nm 的敏感涂层,用于实时检测血液中的葡萄糖浓度。这种微纳结构的加工,依赖于光刻技术与原子层沉积(ALD)技术 —— 光刻技术可在硅片上刻蚀出微米级的电极图案,原子层沉积技术可精准控制敏感涂层的厚度(误差≤1nm),确保传感器的灵敏度与稳定性。某生物医疗企业通过该技术,研发出可植入皮下的连续血糖监测传感器,监测精度达到 95% 以上,续航时间长达 14 天,支撑了 “无创、连续、精准” 血糖监测设备的创新,为糖尿病患者提供了更便捷的健康管理方案。

(三)定制化加工能力:满足设备 “个性化” 创新需求

随着精准医疗理念的普及,高端医疗设备正朝着 “个性化” 方向创新 —— 针对不同患者的身体特征、病情差异,提供定制化的诊疗方案,而这一创新方向的实现,依赖于医疗器械核心零部件的定制化加工能力。

在植入式医疗器械领域,“个性化定制” 已成为创新主流。以人工关节假体为例,不同患者的骨骼尺寸、关节磨损程度存在显著差异,标准化假体可能导致贴合度不足、术后疼痛等问题。而基于 3D 打印技术的定制化加工,可通过患者的 CT 扫描数据,逆向建模生成个性化的假体模型,再采用金属 3D 打印(如选择性激光熔化 SLM 技术)加工出与患者骨骼完全匹配的假体 —— 某骨科器械企业通过该技术,为一位髋关节严重畸形的患者定制了人工髋关节假体,假体与患者骨骼的贴合度达到 98% 以上,术后患者关节活动度恢复至正常水平的 90%,远超标准化假体的治疗效果。这种定制化加工能力,不仅支撑了人工关节设备的 “个性化” 创新,更推动了精准骨科手术的发展。

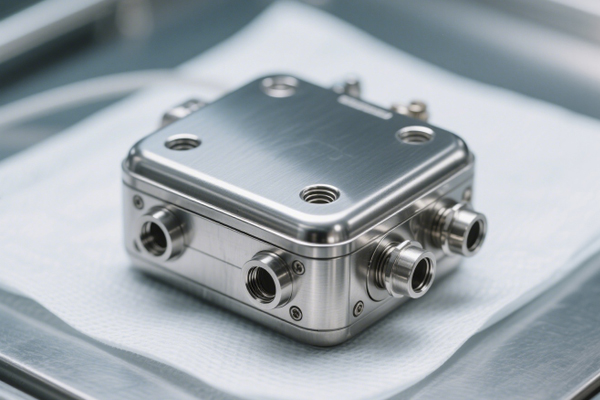

在诊断设备领域,定制化加工技术支撑了 “专用化检测设备” 的创新。例如,针对罕见病的基因检测设备,需要定制化的微流控芯片 —— 芯片上的微通道、反应腔需根据特定基因的检测流程设计,以提高检测效率与特异性。而微流控芯片的定制化加工,依赖于软光刻技术与注塑成型技术的结合 —— 软光刻技术可快速制作定制化的芯片模具(周期仅 3-5 天),注塑成型技术可实现批量生产(单件成本低至 5 元)。某诊断设备企业通过该技术,为一种罕见遗传病研发了定制化基因检测芯片,检测时间从传统的 72 小时缩短至 4 小时,检测准确率达到 99%,支撑了 “快速、精准” 罕见病诊断设备的创新,为罕见病患者的早期诊疗提供了关键支持。

三、实际案例:核心零部件加工支撑设备创新的典型实践

(一)手术机器人创新:精密夹爪加工推动 “超微创” 手术发展

某医疗机器人企业研发 “腹腔微创手术机器人” 时,面临的核心难题是如何实现末端执行器的 “高精度、高灵活性”—— 机器人需在患者腹腔内完成缝合、打结等精细动作,夹爪的开合精度、动作灵活性直接决定手术效果。

通过与精密加工企业合作,该团队突破了三项核心加工技术:一是采用 “超精密铣削 + 电解抛光” 工艺,加工出直径 5mm、开合精度 ±0.003mm 的夹爪,表面粗糙度达到 Ra0.01μm,避免损伤组织;二是采用 “激光焊接 + 微装配” 技术,将夹爪与驱动电机(直径 3mm)精准组装,确保动作响应延迟≤0.1 秒;三是采用 “碳纤维复合材料 + 精密切削” 技术,加工出重量仅 20g 的机械臂连杆,降低机器人的运动惯性,提升操作稳定性。

依托这些核心零部件的加工突破,该腹腔微创手术机器人的操作精度达到 0.1mm,可完成直径 0.2mm 血管的缝合,手术创口仅 3-5mm,术后患者住院时间从传统手术的 7 天缩短至 3 天,并发症发生率从 10% 降至 2%。该机器人的成功研发,不仅填补了国内超微创手术机器人的技术空白,更推动了我国高端医疗设备在微创手术领域的创新突破。

(二)体外诊断设备创新:微流控芯片加工支撑 “快速核酸检测”

在新冠疫情期间,某生物诊断企业研发 “便携式核酸检测设备” 时,面临的核心难题是如何实现 “快速、微量、精准” 检测 —— 设备需在 30 分钟内完成核酸检测,且样本用量不超过 10μL,这对核心零部件 “微流控芯片” 的加工提出了极高要求。

该企业联合微加工实验室,研发了微流控芯片的定制化加工方案:一是采用 “光刻 + 深反应离子刻蚀(DRIE)” 技术,在硅片上加工出宽度 50μm、深度 30μm 的微通道,确保样本在通道内的流动速度均匀(误差≤5%);二是采用 “等离子体处理 + 键合” 技术,将硅片与玻璃片精准键合(键合强度≥10MPa),避免样本泄漏;三是采用 “激光打孔 + 表面改性” 技术,在芯片上加工出直径 100μm 的进样孔,同时对孔壁进行亲水处理,确保样本快速进入通道。

基于该微流控芯片,便携式核酸检测设备的检测时间从传统的 2 小时缩短至 25 分钟,样本用量从 50μL 减少至 8μL,检测准确率达到 99.9%,且设备重量仅 2kg,可用于户外、基层医疗机构等场景。该设备的成功研发,不仅为疫情防控提供了关键技术支持,更推动了体外诊断设备向 “快速化、便携化、微型化” 方向创新。

四、未来趋势:核心零部件加工技术如何进一步支撑设备创新

随着高端医疗设备向 “更精准、更智能、更融合” 方向发展,医疗器械核心零部件加工技术也将迎来新的突破,进一步支撑设备创新:

一是 “多材料复合加工” 技术将成为新方向。未来的高端医疗设备,可能需要将金属、陶瓷、高分子材料等多种材料集成在一个零部件上(如手术器械的 “金属刃口 + 陶瓷绝缘层 + 高分子手柄”),这就要求加工技术实现多材料的精准连接与协同加工 —— 例如,采用激光焊接技术实现金属与陶瓷的高强度连接(强度≥200MPa),采用超精密铣削技术实现多材料的一体化成型,这种技术突破将支撑医疗设备向 “多功能集成” 方向创新。

二是 “智能加工系统” 将提升加工效率与质量稳定性。通过引入 AI 与大数据技术,构建 “加工参数优化 - 质量实时监测 - 缺陷自动补偿” 的智能加工系统 —— 例如,基于机器学习算法优化钛合金零件的切削参数(加工效率提升 30%),基于机器视觉技术实时检测零件表面缺陷(检测准确率≥99%),基于自适应控制技术自动补偿加工误差(误差≤0.001mm),这种智能加工能力将支撑医疗设备向 “高可靠性、大批量” 方向创新。

三是 “绿色加工技术” 将推动设备的 “可持续” 创新。随着环保理念的深入,医疗器械核心零部件加工将更多采用 “干切削”“低温切削” 等绿色工艺(减少切削液使用,降低环境污染),同时推广 “废料回收再利用” 技术(如钛合金废料的 3D 打印回收,材料利用率提升至 90% 以上),这种绿色加工能力将支撑医疗设备向 “环境友好、可持续” 方向创新。

五、结语

医疗器械核心零部件虽体积微小,却是高端医疗设备创新的 “基石” 与 “引擎”—— 加工技术的每一次突破,都为设备创新打开新的空间;定制化能力的每一次提升,都为精准医疗提供新的可能;质量控制的每一次严格,都为患者安全筑牢新的防线。在我国高端医疗设备从 “跟跑” 向 “并跑”“领跑” 跨越的关键阶段,必须重视医疗器械核心零部件加工技术的研发与突破,通过技术创新、产能升级、产业协同,打造自主可控的核心零部件供应链,为高端医疗设备创新提供坚实支撑。唯有如此,才能推动我国医疗设备产业实现高质量发展,为人民群众提供更优质、更精准、更安全的医疗服务,助力健康中国建设。