在医疗器械领域,“精准” 二字不仅是技术指标的代名词,更是守护患者生命安全的底线。从植入人体的人工关节到微创手术机器人的末端器械,从影像设备的核心传感器到体外诊断仪器的检测芯片,每一个医疗器械零部件的加工精准度,都直接决定着医疗设备的诊疗效果与安全性能。随着医疗技术向微创化、智能化、个性化升级,医疗器械零部件对加工精准度的要求已进入 “微米甚至纳米级” 时代,如何突破加工精度极限、建立全流程精准控制体系,成为医疗器械制造领域的核心课题,也为行业发展划定了技术竞争的关键赛道。

医疗器械零部件加工精准度的重要性,首先体现在对患者安全的直接影响上,尤其是植入式与介入式医疗器械,微小的加工误差都可能引发严重医疗风险。以人工髋关节为例,其髋臼杯与股骨头的配合间隙需控制在 5-10μm 之间 —— 若间隙过大,会导致关节活动时产生异响与磨损,缩短假体使用寿命;若间隙过小,则可能引发髋关节僵硬,影响患者术后活动能力。某临床数据显示,当人工髋关节配合间隙误差超过 15μm 时,患者术后 3 年内出现假体松动的概率会增加 30%。再看心脏支架这类介入式器械,其支架网孔的尺寸公差需控制在 ±0.01mm 以内,网孔过大可能导致血管支撑力不足,网孔过小则可能影响血流速度,增加血栓风险。由此可见,医疗器械零部件的加工精准度,本质上是与患者生命健康直接挂钩的 “安全红线”,容不得丝毫偏差。

从医疗器械性能角度看,加工精准度是决定设备诊疗精度与稳定性的核心因素,尤其在诊断设备与治疗设备领域,精准的零部件是实现 “精准医疗” 的基础。在诊断设备中,CT 机的探测器单元间距误差若超过 0.005mm,会导致成像出现伪影,影响医生对病灶的判断;超声设备的探头振子排列精度需控制在 ±0.003mm,否则会导致超声波传播路径偏移,降低成像分辨率。某医疗设备企业的测试数据显示,当超声探头振子加工误差从 0.005mm 降至 0.002mm 时,设备对微小病灶(如 2mm 以下乳腺结节)的检出率提升了 25%。在治疗设备领域,放疗设备的多叶准直器叶片厚度公差需控制在 ±0.003mm,叶片运动精度需达到 0.01mm/step,才能确保射线剂量精准聚焦于肿瘤区域,减少对周围正常组织的损伤。可以说,没有高精度的零部件加工,就没有高可靠性的医疗设备,更无法实现 “精准诊断、精准治疗” 的医疗目标。

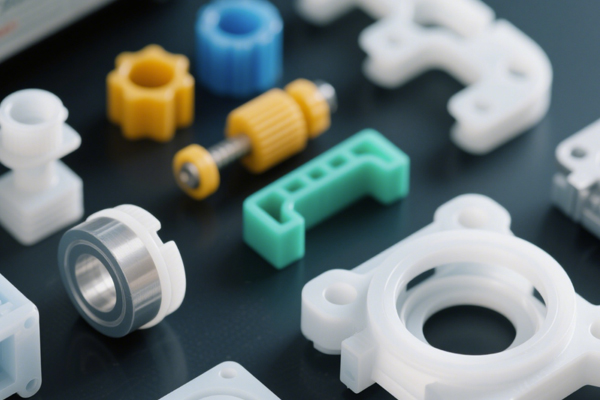

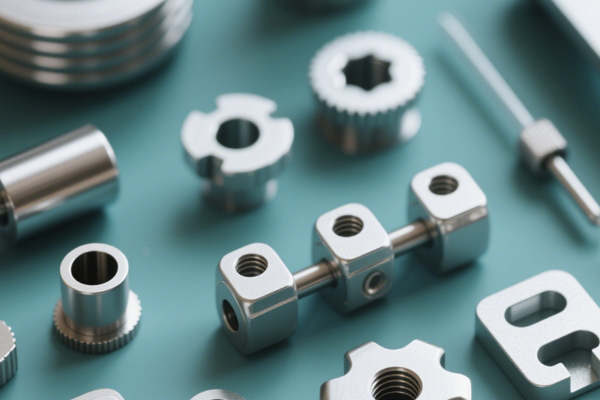

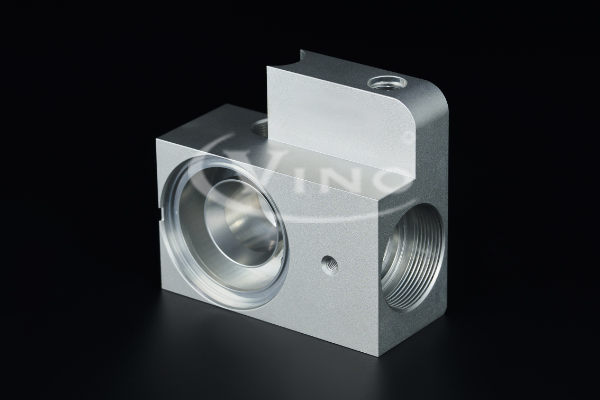

实现医疗器械零部件的高精准度加工,需要从加工技术、设备选型、工艺优化三个维度构建完整的技术体系,突破材料与结构带来的加工难题。在加工技术选择上,超精密 CNC 加工、慢走丝电火花加工、激光微加工等技术成为主流。超精密 CNC 加工通过高精度数控系统(如海德汉 iTNC 530)与空气静压导轨,可实现定位精度 ±0.0005mm、重复定位精度 ±0.0003mm,满足复杂结构零部件的加工需求,例如加工微创手术机器人的传动齿轮时,通过超精密 CNC 铣削,齿面粗糙度可达到 Ra0.02μm,传动误差控制在 0.001mm 以内。慢走丝电火花加工则适用于高硬度材料(如淬火不锈钢、钨合金)的精密加工,可加工出宽度 0.01mm 的微小槽缝,且加工过程无机械应力,避免材料变形,常用于放疗准直器叶片的加工。激光微加工技术则在微型零部件加工中展现优势,可在金属或高分子材料上加工出直径 0.001mm 的微孔,满足体外诊断芯片的微流道结构需求。

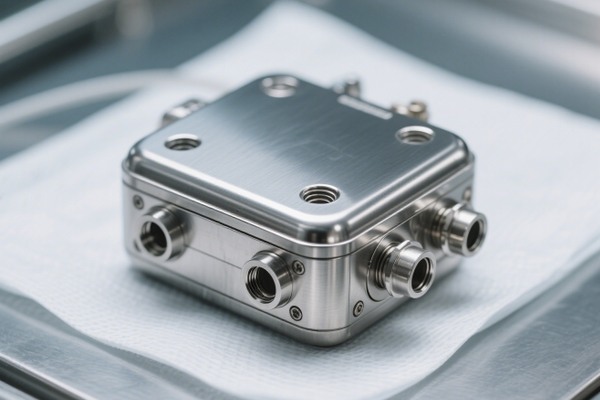

设备选型与工艺优化是保障加工精准度的关键支撑。在设备选型上,医疗器械零部件加工厂需配备高精度加工设备,例如五轴超精密加工中心(如德玛吉森精机 DMC 80 U duoBLOCK)、超精密磨床(如冈本 OKAMOTO PSG-63A),这些设备的主轴跳动精度可控制在 0.0005mm 以内,确保加工过程的稳定性。在工艺优化方面,需针对不同材料特性制定差异化方案:加工钛合金零部件时,采用 “低温切削 + 分步切削” 工艺,将切削区域温度控制在 150℃以下,减少材料热变形;加工 PEEK 等高分子材料时,采用 “高速低进给” 工艺,避免材料融化或产生毛刺,同时通过真空吸附装夹,减少装夹应力导致的变形。某加工厂通过工艺优化,将钛合金人工关节股骨头的圆度误差从 0.005mm 降至 0.002mm,表面粗糙度从 Ra0.05μm 提升至 Ra0.02μm,大幅提升了假体的耐磨性与生物相容性。

建立全流程的精准度检测与质量控制体系,是确保医疗器械零部件加工精度一致性的重要保障,也是符合医疗行业严苛标准(如 ISO 13485、FDA QSR 820)的必然要求。在加工前,需对原材料进行精密检测,通过激光测径仪检测金属棒料的直径公差(精度 ±0.001mm),通过金相分析确认材料内部组织均匀性,避免因原材料缺陷影响加工精度。加工过程中,采用在线检测技术实时监控,例如在 CNC 机床上搭载 Renishaw XL-80 激光干涉仪,可实时测量机床定位误差,并自动补偿;通过机器视觉检测系统(如基恩士 IV2 系列),对加工中的零部件进行尺寸与表面缺陷检测,检测精度达 ±0.0005mm,检测速度达每秒 10 个特征点。加工完成后,需进行离线精密检测,通过三坐标测量仪(如蔡司 CONTURA G2)进行全尺寸检测,测量精度达 ±0.0008mm;通过圆度仪、粗糙度仪等专用设备,检测零部件的形位公差与表面质量;对于植入式零部件,还需进行疲劳强度测试、腐蚀测试等性能检测,确保每一件产品都符合精度与安全标准。

随着医疗技术的不断进步,医疗器械零部件加工精准度的要求将进一步提升,同时也将推动加工技术向更精密、更智能的方向发展。未来,纳米级加工技术(如原子力显微镜加工)有望应用于微型医疗传感器的制造,实现纳米级的结构加工;AI 技术将与加工过程深度融合,通过分析历史加工数据,自动优化切削参数,预测加工误差,实现 “自适应精准加工”;数字孪生技术可构建零部件加工的虚拟模型,模拟加工过程中的应力、温度变化,提前优化工艺方案,减少试切次数,提升加工精度稳定性。这些技术的突破,将为医疗器械零部件加工精准度带来新的提升空间,也将为精准医疗的发展提供更坚实的技术支撑。

综上所述,医疗器械零部件的加工精准度,是守护患者生命安全的 “第一道防线”,是保障医疗设备性能的 “核心基石”。在医疗技术不断升级的背景下,只有持续突破加工精度极限,完善质量控制体系,才能生产出更高精度、更可靠的医疗器械零部件,为医疗健康事业的发展注入动力,最终实现 “以患者为中心” 的精准医疗目标。