在心血管介入手术中,直径仅0.3mm的导丝需带着诊断探头精准穿梭于血管;骨科手术机器人的定位销误差若超过0.01mm,就可能影响假体植入精度——医疗器械的“生命守护”使命,始终与精密机械加工的精度边界紧密相连。作为医疗器械的“微观基石”,配件的加工精度直接决定诊疗设备的可靠性与安全性。当精密机械加工技术将误差控制在微米甚至纳米量级,医疗器械也从“辅助工具”升级为“精准诊疗伙伴”,为医学进步筑牢技术根基。

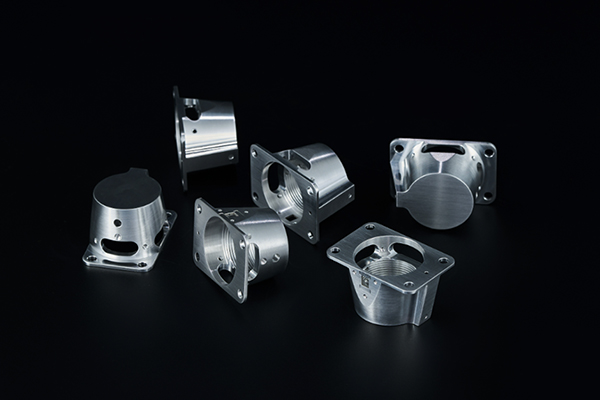

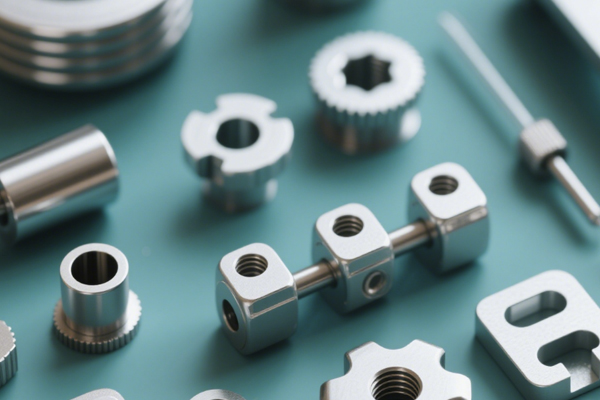

医疗器械配件的精密加工,核心是“以精度匹配生命需求”。与工业领域配件相比,医疗配件的加工面临三重特殊挑战:尺寸微型化、材质特殊性、性能稳定性。以微创外科使用的穿刺针为例,其针尖角度误差需控制在±0.5°以内,针管壁厚公差不超过0.02mm,这种精度要求源于人体组织的脆弱性——偏差过大会损伤神经或血管。为实现这一标准,加工环节需采用五轴联动数控加工技术,通过计算机模拟针尖切削轨迹,配合金刚石刀具的超硬特性,在钛合金针管上完成“微米级雕刻”,确保每一根穿刺针的几何参数完全一致。

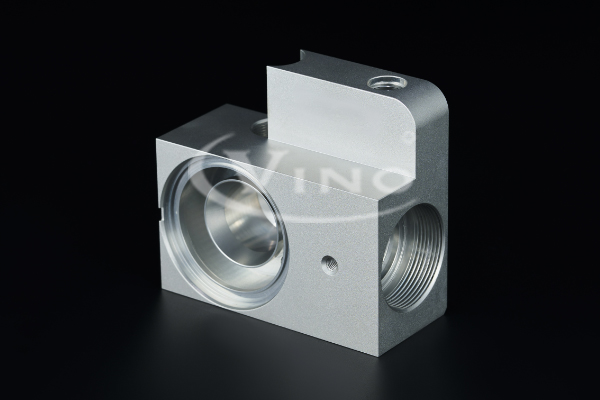

材质适配性是精密加工在医疗领域的另一大技术难点。从植入人体的人工关节、心脏支架,到体外诊断设备的检测芯片,医疗器械配件涵盖钛合金、医用不锈钢、生物陶瓷等多种特殊材料。以人工关节的髋臼杯加工为例,其内壁需具备Ra0.05μm以下的表面粗糙度,才能减少与股骨头的摩擦损耗,延长植入寿命。针对钛合金的高韧性特点,加工中需采用“低温切削”技术,将切削区域温度控制在200℃以下,同时搭配专用涂层刀具,避免材料粘刀导致的表面划伤,最终实现兼具光滑度与强度的加工效果。

精密加工的价值不仅体现在植入器械上,更支撑着高端诊疗设备的性能突破。在医学影像设备中,CT机的探测器阵列由数千个微型探测单元组成,每个单元的安装基座误差需小于0.005mm,否则会导致影像失真。加工这类精密配件时,需引入在线测量技术——在加工过程中,激光测量仪实时采集基座的尺寸数据,并将偏差反馈给数控系统,系统自动调整切削参数,形成“加工-检测-修正”的闭环控制。这种动态精度补偿技术,使配件合格率从传统加工的85%提升至99.5%,为CT机的高分辨率成像提供了核心保障。

无菌化与标准化是医疗配件精密加工的刚性要求。根据《医疗器械生产质量管理规范》,接触人体的配件加工必须在万级洁净车间内完成,且加工设备需具备自清洁功能。为此,加工企业采用了“全封闭加工系统”:机床内部配备高压喷淋装置,加工完成后自动冲洗残留切屑;刀具更换采用机器人手臂操作,避免人为污染。同时,通过建立数字化生产追溯体系,每一个配件都对应唯一的二维码,记录加工设备、操作人员、检测数据等信息,实现从原材料到成品的全流程可追溯,确保医疗安全的“零死角”。

随着医疗技术的发展,精密加工正朝着“超精密+智能化”方向演进。在手术机器人配件加工中,AI视觉检测技术已取代传统人工检测——高清相机拍摄配件表面图像后,AI算法在0.5秒内完成缺陷识别,精度达到人眼的10倍。此外,3D打印与精密加工的融合技术也崭露头角:通过3D打印制作配件毛坯,再利用数控铣削进行精度修正,既缩短了复杂结构配件的生产周期,又保证了关键部位的精度要求,为个性化医疗器械的研发提供了可能。

从毫米级到纳米级,精密机械加工的精度突破,正在重新定义医疗器械的性能边界。当人工耳蜗的电极触点加工精度达到0.01mm,听障患者才能清晰感知声音信号;当诊断芯片的微流道误差控制在纳米级,体外检测的准确率才能突破99%。在这场“以技术守护生命”的征程中,精密加工不仅是制造手段,更是医疗安全的“隐形卫士”。未来,随着量子测量、数字孪生等技术的融入,精密加工将实现更高精度、更高效率的突破,为精准医疗、个性化医疗的发展提供更坚实的技术支撑,让每一个医疗器械配件都成为生命健康的可靠保障。