医疗器械配件生产正面临着日益显著的“多品种、小批量、高定制”趋势——从适配不同型号诊断仪器的传感接头,到针对特殊病症的定制化手术器械组件,订单批量常从数十件到数百件不等,且产品规格频繁切换。传统刚性生产线在这种需求下尽显短板:设备调试耗时长达数小时、工序衔接断层、在制品积压严重,不仅导致生产效率低下,更难以保障医疗配件严苛的精度与合规要求。构建柔性制造系统,成为破解这一困境、实现效率与质量双重提升的核心路径。

柔性制造系统的核心要义,在于通过“设备模块化+流程弹性化”打破刚性生产的束缚,实现多品种产品的快速切换与高效生产。与传统生产线“专机专产”不同,柔性制造系统以模块化设备为基础,搭配智能调度系统,可在同一生产单元内完成不同规格配件的加工、检测与装配。某医疗器械企业针对骨科植入配件生产构建的柔性系统,将原来分散的车削、铣削、磨削设备整合为模块化工作站,通过快速换模技术与统一夹具系统,使髋关节假体与膝关节配件的切换时间从4小时缩短至20分钟,订单交付周期缩短50%。

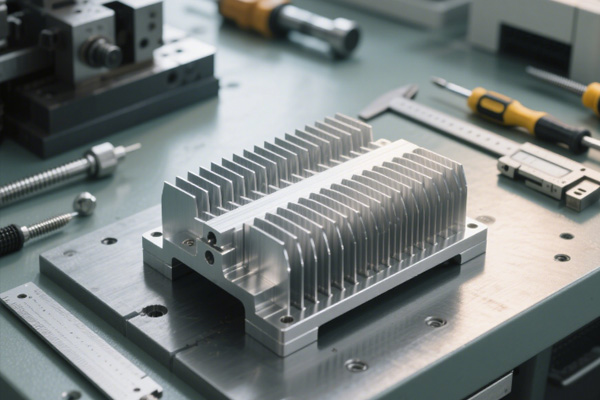

设备模块化与标准化接口是柔性制造的硬件基础。医疗器械配件加工常涉及钛合金、医用不锈钢等多种材料,且精度要求普遍达到IT5级以上,这就需要加工设备既具备多材质适配能力,又能实现快速调整。在柔性系统中,数控加工中心需配备自动换刀库与通用夹具接口,换刀时间控制在10秒以内;检测环节则采用模块化三坐标测量仪,通过预存不同产品的检测程序,实现“即换即测”。某企业的实践表明,采用模块化设备后,其心血管支架配件的加工设备利用率从52%提升至83%,因设备调整导致的废品率从4.8%降至0.6%。

智能调度系统与数据互联是柔性制造的“神经中枢”。多品种小批量生产的最大挑战在于生产任务的动态平衡,而MES(制造执行系统)与ERP(企业资源计划)的深度融合,可实现订单、设备、人员的全要素智能调度。系统接收订单后,自动分解加工任务,根据设备负载、材料库存等实时数据分配生产单元;加工过程中,通过工业互联网将设备运行参数、加工进度同步至云端,管理人员可实时监控生产状态。某诊断设备配件生产商引入智能调度系统后,实现了12种不同规格传感配件的混线生产,生产计划调整响应时间从2小时缩短至15分钟,在制品库存减少62%。

工艺标准化与柔性工装设计是提升效率的关键支撑。尽管产品品种多样,但医疗器械配件的加工工艺存在诸多共性,通过提炼共性工艺形成标准流程,可大幅减少重复调试时间。例如,将不同规格手术钳的钳头加工归纳为“粗铣-精磨-抛光”标准化流程,仅针对钳头尺寸差异调整切削参数。同时,采用柔性工装如可调节定位销、液压通用夹具,替代传统专用夹具,使同一工装适配多种规格零件。某企业通过工艺标准化与柔性工装结合,使手术器械配件的单件加工时间平均缩短28%,工装成本降低40%。

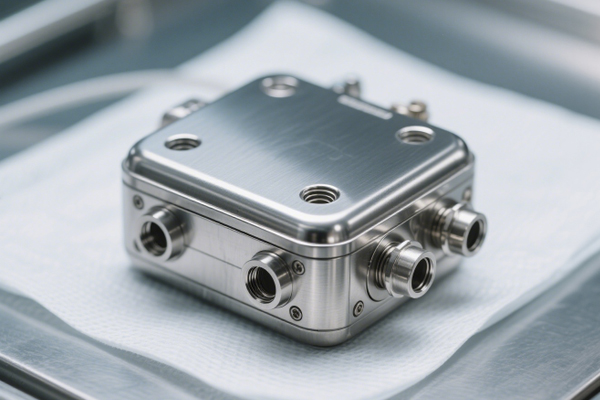

质量追溯与过程管控的柔性化,是医疗器械生产的特殊要求。医疗器械配件需全程符合GMP规范与FDA认证标准,即使小批量生产也需实现“一件一码”追溯。在柔性制造系统中,每个零件从原材料入库起就赋予唯一二维码,加工过程中通过RFID(射频识别)技术自动记录设备编号、操作人员、检测数据等信息,形成全流程追溯档案。同时,在关键工序设置在线检测节点,采用机器视觉系统实时检测零件尺寸与表面缺陷,检测精度达0.001mm,既避免了批量质量问题,又不影响生产连续性。

人员技能复合化与组织架构优化,为柔性制造提供保障。柔性系统的运行需要操作人员具备多设备操作与应急处理能力,企业需通过“模块化培训”提升员工技能,使一人可兼顾2-3个柔性工作站。组织架构上,打破传统“按工序分工”的模式,成立跨工序柔性生产小组,负责从接单到交付的全流程,减少部门协同成本。某企业通过人员培训与架构调整,使生产小组的问题解决效率提升70%,员工劳动生产率提高35%。

多品种小批量并非医疗器械配件生产的“负担”,而是企业提升市场响应能力的契机。柔性制造系统通过设备模块化、调度智能化、工艺标准化,既解决了品种切换频繁与生产效率低的矛盾,又保障了医疗配件的精度与合规要求。随着工业4.0技术的深入应用,柔性制造将与数字孪生、AI等技术进一步融合,实现生产过程的自我优化与预测性维护。对于医疗器械企业而言,构建柔性制造系统不仅是提升效率的手段,更是在激烈市场竞争中构筑核心竞争力的关键。