医疗器械零部件的质量直接决定设备的诊疗安全性与有效性,尤其在批量生产场景下,如何通过科学高效的质检办法规避批量质量风险、保障产品一致性,是行业亟待解决的核心课题。相较于单件定制生产,批量生产的医疗器械零部件面临原料波动、设备稳定性衰减、人员操作差异等多重质量影响因素,传统抽检模式已难以满足精准管控需求。本文结合YY/T 0287等医疗器械质量管理体系要求,从全流程管控视角,梳理批量生产中的核心质检办法与落地实践要点。

源头管控是批量质检的基础,核心在于原料入厂检验与生产前准备验证。原料质量是零部件质量的前提,需建立严格的供应商审核机制,对每批次入厂原料实施全项检验。针对金属基材、高分子材料等不同原料,明确关键检测指标:金属原料需检测化学成分、力学性能、尺寸公差等;高分子材料需验证生物相容性、耐老化性等核心参数。检验采用“全检+专项抽检”模式,对关键原料实施100%全检,辅助原料按GB/T 2828.1设定抽样方案,确保不合格原料不流入生产环节。同时,生产前需完成设备精度校准、模具调试验证与工艺参数确认,通过试生产样品的全尺寸检测与性能测试,验证生产系统的稳定性,待各项指标达标后方可启动批量生产。

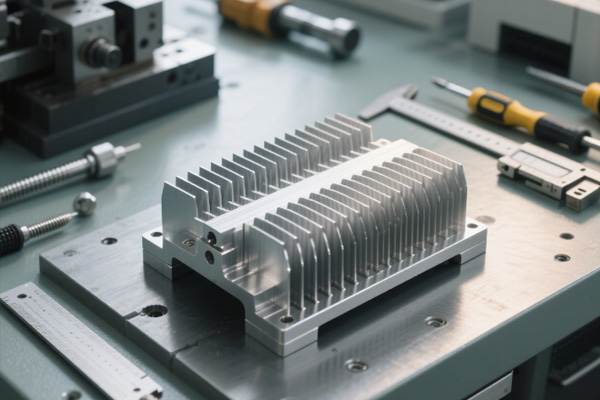

过程质检是批量生产质量管控的核心环节,需构建“在线检测+定点巡检”的立体化管控网络。在线检测依托智能化加工设备实现实时管控,在数控车床、铣床等设备上搭载激光测径仪、视觉检测系统等装置,对加工过程中的关键尺寸进行实时采集与分析,当数据超出预设公差范围时,系统自动触发预警并停机,及时排查刀具磨损、参数漂移等问题。以注射器针管批量生产为例,通过在线视觉检测系统实时监控针管内径、壁厚尺寸,检测精度可达±0.001mm,有效避免批量尺寸偏差。定点巡检则按“首件-巡检-末件”三步法实施,首件检验需由质检人员与操作人员双重确认,巡检频率根据生产节拍与产品复杂度设定,通常每2小时开展一次,重点检测关键工序的尺寸精度与表面质量,末件检验则用于验证生产过程的稳定性,形成完整的过程质量记录。

成品出厂检验是质量管控的最后防线,需兼顾全项检测与抽样效率的平衡。成品检验需依据产品技术要求,完成尺寸精度、形位公差、表面粗糙度、生物相容性等全项指标检测。针对批量较大的标准化零部件,采用分层抽样模式,根据生产批次规模、过程质检数据波动情况调整抽样比例,对关键安全指标实施加严抽样,确保样本具有代表性。对于植入式零部件等高危产品,需实施全检模式,借助自动化检测线提升检测效率,如人工关节假体的成品检验,通过五轴三坐标测量机实现全尺寸检测,结合超声检测排查内部缺陷,确保每件产品均符合质量要求。同时,成品检验需建立完整的检测记录,包含检测时间、设备编号、检测人员、检测数据等信息,实现产品质量的全生命周期追溯。

批量质检的有效落地需依托标准化体系与技术保障。一方面,需制定完善的质检标准作业程序(SOP),明确各环节检测项目、检测方法、判定标准及异常处理流程,避免人为操作差异影响质检结果。另一方面,加强检测设备的管理,建立设备台账,定期开展校准与维护,校准周期需结合设备使用频率、检测精度要求动态调整,确保检测数据的准确性与可靠性。此外,构建质量数据追溯系统,采用二维码、RFID等技术为每件零部件赋予唯一标识,关联原料检验、过程检测、成品检验等全流程数据,当出现质量问题时,可快速追溯至具体批次、设备与人员,为整改优化提供依据。

持续优化机制是提升批量质检效率的关键。通过统计过程控制(SPC)技术对质检数据进行分析,识别生产过程中的质量波动规律,针对高频出现的质量问题开展根源分析,从设备维护、工艺优化、人员培训等方面制定整改措施。例如,针对某批次导管零部件表面划痕问题,通过数据分析发现与加工设备导轨精度衰减相关,及时开展设备维护校准并优化导轨润滑周期,有效降低缺陷率。同时,结合行业技术发展与标准更新,持续升级质检技术与设备,引入机器视觉、人工智能等先进技术,提升检测精度与效率,推动批量质检从“事后检测”向“事前预防”转变。

综上,医疗器械零部件批量生产的质检需构建“源头管控-过程防控-成品把关-持续优化”的全流程体系,通过标准化的检验流程、智能化的检测技术、完善的追溯机制,实现质量风险的精准管控。这不仅是满足医疗器械质量管理体系要求的必然举措,更是保障患者生命健康的核心责任。未来,随着智能制造技术的深度融合,批量质检将朝着自动化、智能化、精准化方向发展,为医疗器械行业的高质量发展提供坚实支撑。