医疗设备零件加工是制造业中 “精度与安全” 的终极融合领域。一把手术刀的刃口锋利度需达到微米级,才能实现微创切割;一个心脏支架的表面粗糙度必须控制在 Ra0.05μm 以内,以避免刺激血管内皮;一台核磁共振仪的梯度线圈,其位置误差若超过 0.1mm,就会导致成像失真。这些极端要求,使得医疗设备零件加工不仅是技术的比拼,更是对 “生命责任” 的极致践行。从技术创新到质量管控,再到行业趋势,每个维度都彰显着其独特的制造逻辑。

技术创新:在 “精密极限” 与 “生物安全” 间找平衡

医疗设备零件的技术创新,始终围绕 “如何让零件更适配人体” 与 “如何在加工中消除安全隐患” 两大核心命题展开。

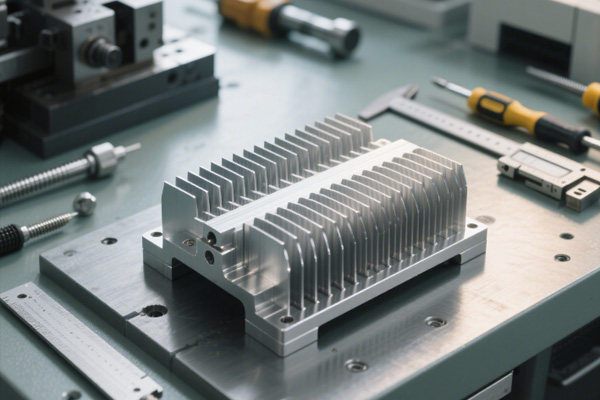

超精密加工技术正在突破物理极限。人工晶状体的光学镜片采用 “磁流变抛光技术”,通过磁场控制磁流变液的流变特性,实现纳米级材料去除,最终表面粗糙度达到 Ra0.01μm,确保光线透过时无散射,这种精度已接近光学加工的理论极限。而骨科植入物的 “个性化 3D 打印技术” 则另辟蹊径 —— 通过 CT 扫描获取患者骨骼数据后,利用选区激光熔化(SLM)技术,以 0.03mm 的层厚堆积钛合金粉末,不仅能精准复刻骨骼形态,还能在表面形成 0.5-1mm 的多孔结构,为骨细胞生长提供 “脚手架”,这种 “精密制造 + 生物诱导” 的融合,是医疗加工独有的技术路径。

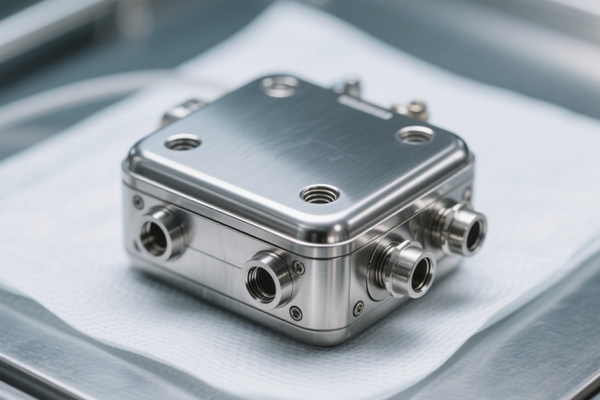

洁净加工技术则构建起生物安全的第一道防线。手术器械的加工车间需达到 Class 8 级洁净标准(每立方米空气中≥0.5μm 的微粒数≤352000 个),远超普通精密机械加工的 Class 10 级要求。在具体工艺中,“干冰清洗技术” 替代传统的化学清洗剂,利用 - 78.5℃的干冰颗粒冲击零件表面,既能去除切削残留,又无二次污染;而 “等离子体表面处理技术” 通过高能等离子体轰击钛合金表面,在不改变尺寸精度的前提下,形成一层氧化膜,将生物相容性提升 30% 以上。

质量管控:全生命周期的 “零缺陷” 追溯体系

医疗设备零件的质量管控,是制造业中最严苛的 “过程主义” 体现,每个环节都需留下可追溯的 “质量指纹”。

原材料准入环节就设置了极高门槛。医用钛合金棒材不仅要提供材质证明书,还需额外进行 “低倍组织检验” 和 “无损探伤”,确保内部无直径超过 0.2mm 的夹杂;用于输液器的医用聚乙烯颗粒,需通过 “细胞毒性测试”—— 将材料浸提液注入小鼠腹腔,观察 72 小时内是否出现细胞死亡,这种生物层面的检验,在精密机械加工中从未出现。

加工过程的实时监控更是密不透风。骨科螺钉的滚丝工序中,设备内置的激光测径仪每 0.5 秒采集一次螺纹中径数据,一旦超出 ±0.01mm 范围,系统会自动停机;无菌包装的封口工序,采用 “热成像监控” 技术,确保封口温度均匀性在 ±2℃以内,避免因局部温度过低导致密封性失效。这些监控数据会实时上传至区块链系统,形成不可篡改的质量档案,从原材料到成品,每个零件都能追溯到具体的加工设备、操作人员和检验人员。

终端验证环节则直面临床需求。手术器械需通过 “模拟使用测试”—— 用专用设备模拟医生持握器械进行 1000 次切割动作,刃口磨损量不得超过 0.02mm;而植入类零件则要进行 “加速老化试验”,在 37℃的模拟体液中浸泡 180 天,检测其腐蚀速率,确保体内服役 10 年以上的安全性。这种 “超越实际使用场景” 的验证逻辑,是医疗加工质量管控的核心特征。

行业趋势:向 “个性化 + 智能化” 深度演进

医疗设备零件加工的未来,正沿着 “更精准适配” 与 “更安全可控” 的方向加速奔跑。

个性化定制将从 “小众需求” 变为 “行业常态”。基于 AI 的 “自适应加工系统” 已开始应用 —— 当系统识别到患者骨骼存在骨质疏松时,会自动调整 3D 打印的孔隙率,从常规的 50% 提升至 65%,增强植入物与骨骼的结合强度;而儿童骨科器械的 “可生长设计” 则通过精密加工预留调节余量,如生长棒的滑槽结构,其配合间隙控制在 0.05mm,既保证滑动顺畅,又避免过度松动,实现 “一次植入,随生长调整”。

智能化技术正在重构质量防线。“数字孪生” 技术可在加工前模拟整个制造过程,预判可能出现的变形 —— 例如通过有限元分析预测钛合金颅骨修复体在加工后的翘曲量,提前在程序中补偿 0.03mm,确保最终贴合度误差≤0.1mm;而 “机器视觉检测” 则实现了微观缺陷的自动识别,通过 5000 万像素相机拍摄零件表面,AI 算法能在 0.5 秒内识别出直径≥5μm 的划痕,检测效率是人工的 20 倍,且漏检率趋近于零。

更深远的趋势是 “材料 - 加工 - 临床” 的闭环融合。某企业通过收集 5000 例人工关节的临床使用数据,发现表面粗糙度 Ra0.4μm 的植入物,其磨损率比 Ra0.8μm 的低 40%,这一临床反馈直接推动加工工艺升级 —— 将抛光工序的砂带粒度从 800 目提升至 1200 目,这种 “从临床中来,到加工中去” 的迭代逻辑,让医疗设备零件加工始终与生命健康需求同频共振。

医疗设备零件加工的独特性,在于它将 “毫米级的精度” 与 “生命级的责任” 紧密绑定。当一把手术刀的刃口角度精确到 5°,当一个支架的网孔尺寸精准到 0.1mm,背后是无数技术创新的积累和质量管控的坚守。这个领域的进步,不仅是制造业水平的体现,更是人类对 “健康与生命” 的敬畏与承诺。