随着医疗技术的进步和患者个性化治疗需求的提升,医疗器械配件正从标准化批量生产向个性化定制转型。骨科植入物需匹配患者骨骼形态,微创手术器械需适配特定手术方案,康复辅具需贴合患者肢体特征 —— 这些需求推动着医疗器械配件加工从 “千篇一律” 走向 “量身定制”。对于配件加工厂而言,个性化定制意味着小批量、多品种、高精度的生产模式,既带来了市场机遇,也提出了技术、流程和管理上的多重挑战。如何在保证质量与效率的前提下,精准响应个性化需求,成为决定加工厂竞争力的关键。

个性化定制对加工厂的核心挑战

医疗器械配件的个性化定制,本质上是 “医疗需求精准转化为加工指令” 的过程,这一过程面临三重核心矛盾:

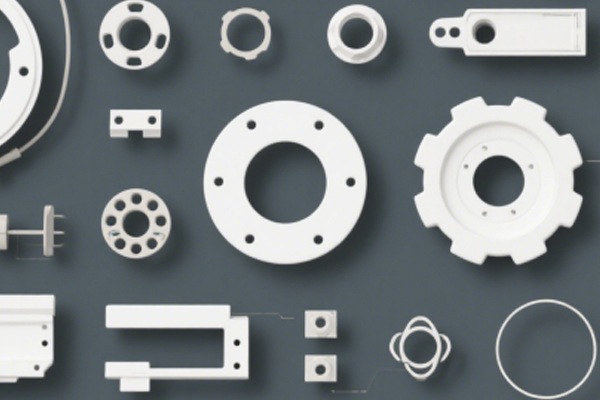

精度与柔性的矛盾是首要挑战。个性化配件往往具有复杂的几何结构,如符合患者骨密度分布的 3D 打印髋臼杯,其表面多孔结构的孔径需控制在 500-800μm 以促进骨整合,尺寸误差超过 50μm 就可能影响植入效果。传统生产线的专用夹具和固定工艺难以适应这种 “一次设计、一次生产” 的模式,而柔性生产线若精度控制不足,又会导致产品合格率下降。某骨科配件厂的统计显示,首批个性化股骨柄加工中,因夹具适配性差导致的尺寸超差率高达 15%,远高于标准化产品的 3%。

效率与成本的矛盾同样突出。个性化定制的订单批量通常在 1-10 件,而更换产品型号时,机床调试、刀具更换、程序编制等准备工作需耗费数小时,导致设备利用率从批量生产时的 70% 降至 30% 以下。同时,个性化配件的原材料采购多为小批量,供应链成本比批量采购高 20%-30%。某康复器械厂为脊髓损伤患者定制外骨骼关节时,单件加工成本是标准化产品的 3 倍,初期因定价过高难以打开市场。

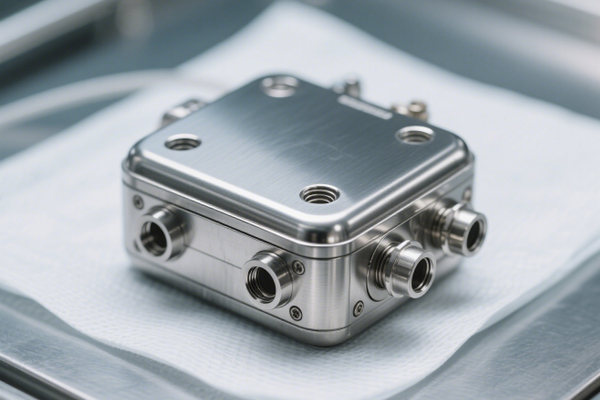

合规与创新的矛盾贯穿全程。医疗器械配件需符合 ISO 13485 质量管理体系,个性化产品的设计变更、工艺调整都需经过严格的验证流程。例如,为某罕见病患者定制的特殊规格输液接头,即使仅生产 1 件,也需进行生物相容性测试和无菌验证,周期长达 2-3 周,而患者的治疗需求可能要求更快的交付速度,形成 “合规流程长” 与 “交付周期短” 的冲突。

技术升级:构建个性化加工的硬核能力

应对个性化定制的核心在于技术突破,通过柔性化、精准化、数字化的加工技术,打破传统生产模式的局限:

1. 柔性制造系统:实现 “小批量、多品种” 高效切换

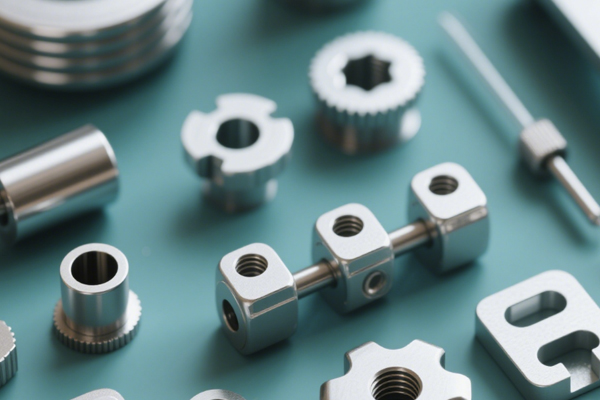

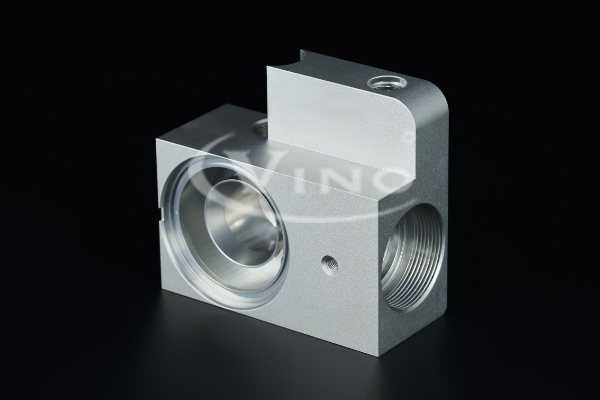

模块化机床配置是基础。采用带自动换刀系统的五轴加工中心,配合可快速更换的磁吸式夹具,能在 15 分钟内完成从骨科钢板到椎间融合器的加工切换。某加工厂引入德国德玛吉的 CMX 系列加工中心后,换产时间从 2 小时缩短至 40 分钟,设备利用率提升至 55%。对于金属配件,激光熔覆与 3D 打印复合加工技术可实现 “近净成形”—— 先通过 3D 打印堆积出配件的大致形状,再用精密铣削完成最终尺寸加工,材料利用率从传统加工的 30% 提升至 80%,尤其适合钛合金个性化植入物的生产。

2. 数字化技术:打通 “设计 - 加工 - 检测” 全流程

3D 建模与仿真技术消除了设计与加工的壁垒。医生通过 CT 扫描获取患者骨骼数据后,加工厂利用 Geomagic Design X 软件将点云数据转化为三维模型,再通过 UG 或 Mastercam 生成加工路径,并在数字孪生系统中模拟切削过程,提前发现刀具干涉、过切等问题。某脊柱外科配件厂采用该流程后,个性化椎弓根钉的首件合格率从 60% 提升至 92%。

在线检测与自适应加工保障精度。在加工中心内集成激光测头,每道工序完成后自动测量关键尺寸,数据实时反馈至数控系统,系统根据偏差自动调整下一刀的切削参数。例如,加工个性化膝关节假体的曲面时,激光测头可检测到 0.01mm 的误差,系统随即修正进给速度,确保最终表面粗糙度 Ra≤0.4μm,满足关节活动的顺滑性要求。

流程重构:从 “被动响应” 到 “主动适配”

技术升级需要流程优化的支撑,通过组织架构、供应链管理和质量体系的调整,提升个性化定制的响应速度:

1. 建立 “个性化定制专线”

在工厂内划分独立的个性化生产单元,配备专属的技术团队(包括工艺工程师、编程员、质检员),避免与批量生产线争夺资源。专线采用 “一人负责制”,从订单接收、工艺规划到最终交付由专人跟进,减少沟通环节。某创伤器械厂的专线运行数据显示,订单处理周期从原来的 10 天缩短至 5 天,客户满意度提升 40%。同时,专线采用 “柔性排程” 机制,通过 APS(先进计划与排程)系统实时调整生产顺序,优先响应急诊手术的配件需求,如为开放性骨折患者定制的锁定钢板,可实现 48 小时内交付。

2. 打造敏捷供应链

战略供应商合作解决小批量采购难题。与原材料供应商签订 VMI(供应商管理库存)协议,提前储备常用规格的钛合金棒料、医用不锈钢板材,确保个性化订单的材料能在 24 小时内到位。对于特殊材料(如用于防过敏配件的纯钛),则与上游厂商建立联合库存,分摊库存成本。某口腔配件厂通过该模式,将特殊材料的采购周期从 15 天压缩至 3 天。

3. 简化合规流程,保留创新空间

模块化验证模板加速合规进程。针对常见的个性化变更(如尺寸微调、表面处理方式改变),预先制定标准化的验证方案,包括测试项目、样本量、合格标准等,避免重复开发验证流程。例如,个性化骨科螺钉的长度变化在 ±5mm 范围内时,可直接复用基础型号的生物相容性数据,验证周期从 2 周缩短至 3 天。同时,建立 “个性化产品追溯系统”,通过区块链记录设计参数、加工过程、检测数据,既满足监管要求,又能快速追溯问题根源。

模式创新:构建个性化生态体系

应对个性化需求不能仅靠加工厂单打独斗,需要构建 “医 - 工 - 研” 协同的生态模式:

与医疗机构共建联合实验室是关键路径。加工厂与医院合作开发个性化配件的设计规范,例如针对肿瘤患者的个性化放疗固定架,双方共同制定 “体表贴合度≥95%、承重强度≥200N” 的标准,并在实验室完成 30 例临床验证,形成可复用的加工参数库。这种合作不仅能精准把握医疗需求,还能将医院的临床反馈快速转化为工艺改进方案,某联合实验室通过分析 100 例个性化髋臼杯的临床数据,优化了多孔涂层的加工工艺,使骨整合率提升 12%。

平台化服务降低个性化门槛。中小型加工厂可接入第三方工业互联网平台,共享 3D 建模软件、检测设备和工艺数据库。例如,通过 “阿里云工业大脑” 调用云端的有限元分析工具,无需自建团队即可完成个性化配件的力学性能仿真;利用平台的共享检测中心,可快速获取第三方出具的生物相容性报告,降低合规成本。某地区的医疗器械产业集群通过该模式,使中小加工厂的个性化订单承接能力提升 60%。

未来趋势:个性化加工向 “精准化 + 智能化” 深化

随着技术的进步,医疗器械配件的个性化定制将呈现更高级的形态。生物力学个性化成为新方向 —— 通过 AI 算法分析患者的体重、活动量、骨骼密度等数据,自动优化配件的结构参数,如为运动员定制的前交叉韧带重建螺钉,其螺纹深度会比普通患者的深 0.2mm,以承受更高的运动负荷。某 AI 医疗公司开发的算法已能将个性化配件的力学性能预测准确率提升至 90%,减少 70% 的物理测试需求。

远程协同加工打破地域限制。医生在手术室通过 AR 设备实时标注患者骨骼的异常区域,加工中心的数控系统自动接收数据并调整加工路径,实现 “术中设计、术中加工” 的即时响应。这种模式在紧急创伤手术中极具价值,可将个性化接骨板的交付时间从 24 小时压缩至 4 小时。

医疗器械配件的个性化定制,本质上是 “以患者为中心” 的医疗理念在制造环节的延伸。对于加工厂而言,应对这一需求不仅是技术升级,更是从 “生产产品” 向 “提供解决方案” 的转型。当加工精度能匹配每一个独特的生理结构,当生产效率能满足每一次紧急的治疗需求,当合规体系能支撑每一次创新的医疗尝试,个性化定制将不再是成本负担,而是打开高端医疗市场的钥匙,推动医疗器械制造业迈向更精准、更人文的发展阶段。