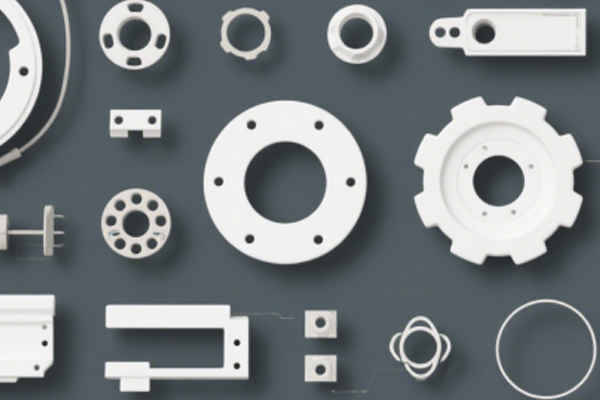

医疗器械零部件作为医疗设备的基础单元,其加工质量直接决定了设备的性能稳定性与临床使用安全性。从植入人体的骨科螺钉到体外诊断设备的微流控芯片,每一个零部件的尺寸精度、表面质量、材料性能都需经过严格检测,才能进入后续装配环节。本文将系统剖析医疗器械零部件加工质量检测的特殊要求、关键项目、技术手段及发展趋势,为行业实践提供参考。

一、医疗器械零部件质量检测的特殊要求

医疗器械零部件的质量检测区别于普通工业产品,其核心在于 “安全冗余度” 与 “临床适配性” 的双重考量。对于植入类零部件,如人工心脏瓣膜的瓣叶支架,检测需覆盖生物相容性、力学强度、耐疲劳性能等维度 —— 支架表面粗糙度需控制在 Ra0.8μm 以下,避免刺激人体组织;在模拟体液环境下的疲劳测试中,需承受 1 亿次以上循环载荷而不发生断裂,相当于满足患者 10 年以上的使用需求。

法规驱动的全流程检测是另一显著特征。根据 ISO 13485 医疗器械质量管理体系要求,从原材料入厂到成品出厂,需建立 “检测 - 记录 - 追溯” 的闭环管理。例如,德国联邦药品和医疗器械研究所(BfArM)要求高风险零部件的检测数据保存至少 15 年,且需包含操作人员、设备参数、环境条件等关联信息,确保任何质量问题可追溯至具体环节。

此外,检测精度与效率的平衡成为行业痛点。以微创手术器械的钛合金钳头为例,其刃口锋利度需达到 0.01mm 的检测精度,而生产批次往往超过 1000 件 / 天,传统人工抽检方式难以兼顾精度与效率,倒逼自动化检测技术的应用。

二、关键检测项目与技术标准

(一)几何尺寸与形位公差检测

几何精度是零部件装配适配的基础,主要检测项目包括尺寸偏差、圆度、垂直度、平行度等。对于直径 5mm 以下的微型轴承套圈,需采用激光测径仪进行全尺寸扫描,测量精度可达 ±0.1μm;而针对人工关节的髋臼假体,三坐标测量机需在其曲面区域采集至少 200 个特征点,确保球面度误差不超过 0.05mm,以保证与股骨头的贴合度。

国际标准对关键尺寸的公差要求极为严苛。如 ISO 13402-1 规定,植入式骨科螺钉的螺纹中径公差需控制在 IT5 级(相当于 ±0.012mm),螺距累积误差不得超过 0.03mm/100mm,防止植入后出现松动或应力集中。

(二)表面质量检测

表面质量直接影响零部件的生物相容性、耐磨性及密封性。检测项目涵盖表面粗糙度、缺陷(划痕、凹陷、裂纹)、镀层厚度等。在心血管支架检测中,白光干涉仪可生成纳米级表面形貌图,确保 Ra 值≤0.05μm,避免血液流经时产生血栓;而针对种植牙基台,涡流测厚仪需检测其钛 nitride 镀层厚度是否在 5-10μm 范围内,既保证耐腐蚀性又不影响骨结合。

表面缺陷检测常采用自动化视觉系统。某企业的检测流水线通过 8K 分辨率工业相机与 AI 算法结合,可识别出 0.02mm² 的微小划痕,检测速度达 300 件 / 小时,较人工检测效率提升 10 倍以上。

(三)材料性能与成分分析

材料的力学性能与化学成分需符合生物医用标准。对于手术器械的不锈钢刀片,需通过万能材料试验机检测其硬度(要求 HRC55-58)和抗拉强度(≥1800MPa);而植入式零部件需进行成分光谱分析,如钛合金 Ti-6Al-4V 中铝含量需严格控制在 5.5%-6.75%,钒含量 3.5%-4.5%,避免因成分偏差导致力学性能异常。

无损检测技术在材料内部缺陷检测中不可或缺。X 射线探伤可发现金属锻件内部直径≥0.2mm 的气孔或夹杂;超声检测则适用于复合材料零部件,如碳纤维增强 PEEK 颅骨修复体,可检测出分层缺陷的深度和面积,确保结构完整性。

三、主流检测技术与设备应用

(一)光学检测技术

光学检测因其非接触、高精度特性,成为微型零部件的首选方案。激光三角测量仪通过发射 650nm 波长激光束,可实时测量零部件的高度差,采样频率达 10kHz,适用于高速生产线的在线检测; confocal 显微镜则能对表面微观形貌进行三维重构,纵向分辨率可达 0.1nm,常用于分析支架网孔的边缘毛刺。

在透明零部件检测领域,如输液器的塑料接口,机器视觉系统采用背光照明方案,可清晰识别 0.05mm 的内壁毛边,检测准确率达 99.98%。

(二)接触式精密测量

接触式测量适用于高硬度、高反光表面的精密检测。三坐标测量机配备红宝石测针(直径 0.5mm),可在复杂曲面工件上实现点云扫描,测量范围达 1000mm×800mm×600mm,重复精度≤0.001mm;而轮廓仪通过触针划过工件表面,能记录粗糙度曲线,计算出 Ra、Rz 等参数,适用于螺纹、齿轮等特征的检测。

某人工晶状体生产企业引入的全自动接触式测量系统,可在 3 分钟内完成光学镜片的曲率半径、中心厚度等 12 项参数检测,检测数据自动上传至 MES 系统,实现无纸化记录。

(三)无损检测技术创新

无损检测技术正朝着智能化、便携化方向发展。相控阵超声检测设备通过电子扫描实现多角度探伤,可生成零部件的横截面图像,检测效率较传统超声设备提升 5 倍;而数字射线检测(DR)系统采用平板探测器,成像分辨率达 50μm,可快速识别焊接件的微小气孔,且辐射剂量降低 70%。

在可降解医疗器械领域,如镁合金骨钉,采用微焦点 CT 进行内部结构检测,可观察到降解过程中产生的微裂纹,为产品寿命评估提供数据支持。

四、检测流程优化与质量控制

(一)全流程检测节点设计

科学的检测流程应覆盖生产全周期:原材料入厂时需进行成分分析和力学性能抽检(抽检比例≥5%);加工过程中设置首件检测(100% 全项检测)和巡检(每 2 小时一次);成品出厂前需进行全尺寸检测和功能验证。某血管介入器械企业通过该流程设计,将零部件不良率从 3‰降至 0.5‰。

关键工序的在线检测尤为重要。在数控车床加工微型轴类零件时,加装在机测量系统,可在加工完成后立即进行尺寸检测,避免不合格品流入下道工序,返工率降低 60%。

(二)数据驱动的质量改进

检测数据的深度挖掘可实现质量问题的溯源与预防。通过构建检测数据库,运用统计过程控制(SPC)方法分析关键参数的波动趋势,当 CPK 值(过程能力指数)低于 1.33 时自动报警。某骨科器械企业通过分析 3 年的检测数据,发现某型号螺钉的螺纹精度波动与冷却液温度相关,调整温控系统后,CPK 值提升至 1.67。

检测设备的数字化联网是数据应用的基础。采用工业互联网技术将三坐标测量机、光谱仪等设备接入云端平台,实现检测数据的实时上传和共享,质量管理部门可远程监控各车间的质量状态,异常响应时间从 4 小时缩短至 30 分钟。

五、挑战与未来发展趋势

当前医疗器械零部件检测面临三大挑战:一是超精密零部件(如直径<0.5mm 的神经电极)的检测精度不足;二是柔性材料(如硅胶导管)因变形导致的测量误差;三是多品种小批量生产模式下的检测成本居高不下。

未来技术突破将聚焦三个方向:AI 视觉检测通过深度学习算法,可实现缺陷类型的自动分类和原因诊断,检测准确率有望突破 99.99%;量子点标记技术将为生物相容性检测提供新方案,通过荧光强度变化实时监测材料与细胞的相互作用;数字孪生检测通过构建零部件的虚拟模型,实现加工过程与检测结果的仿真预测,提前规避质量风险。

医疗器械零部件的质量检测既是技术工程,更是生命安全的守护屏障。随着检测技术的不断创新,其将从 “事后把关” 向 “过程预防” 转变,为高端医疗器械的国产化和国际化提供坚实保障。