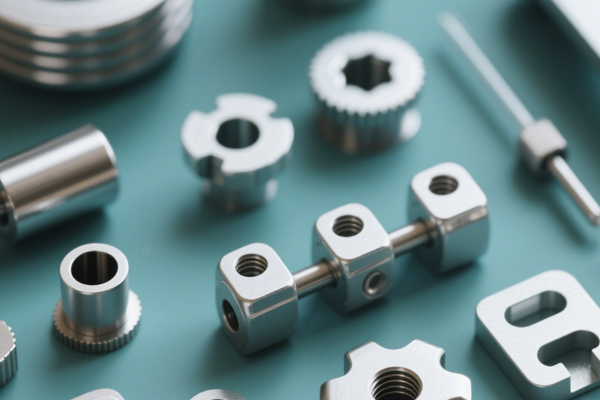

医疗器械零部件的加工质量直接关系到患者的生命安全与治疗效果,而加工环境作为质量控制的 “隐形防线”,其管控水平与零部件的精度、洁净度及生物安全性息息相关。从植入人体的心脏支架到接触血液的输液器组件,每一个零件的加工都需要在严格受控的环境中进行,任何微小的污染、温度波动或静电干扰都可能导致产品失效。医疗器械零部件加工环境的要求,既是技术标准的硬性规定,更是对生命安全的敬畏与守护,其管控维度涵盖洁净等级、温湿度稳定性、污染物控制等多个层面,形成了一套远超普通精密机械加工的严苛体系。

一、洁净度:从微米到纳米的污染防控

医疗器械零部件加工环境的洁净度要求,核心在于控制空气中悬浮粒子与微生物的数量,避免污染物附着在零件表面或嵌入材料微观结构。不同类型的零部件对应着差异化的洁净等级,形成了清晰的分级管控体系。

植入式医疗器械(如人工关节、神经刺激器)的加工必须在 Class 7(ISO 8 级)及以上洁净室中进行。这类环境中,每立方米空气中粒径≥0.5μm 的粒子数不得超过 352,000 个,微生物浓度需控制在 10CFU/m³ 以下。在实际操作中,洁净室通过 “层流净化系统” 实现空气单向流动(风速 0.3-0.5m/s),配合高效空气过滤器(HEPA)过滤效率达 99.97%,确保加工区域的粒子被持续排出。例如,骨科植入钛合金假体的抛光工序,必须在 Class 6(ISO 7 级)洁净室中完成,因为任何直径超过 5μm 的金属碎屑若残留在假体表面,都可能引发人体免疫反应。

非植入但接触体液的零部件(如输液管接头、注射器推杆),加工环境需达到 Class 8(ISO 9 级)标准,即每立方米≥0.5μm 粒子数≤3,520,000 个,微生物浓度≤100CFU/m³。这类环境更注重 “动态洁净控制”,例如在注塑成型过程中,模具开合产生的塑料微粒需通过局部排风系统(风量≥0.5m³/min)及时清除,避免在零件冷却时附着。而普通医疗设备的外壳或结构件,加工环境可放宽至 Class 9(ISO 10 级),但仍需通过定期除尘(每日至少 3 次)控制表面落尘量。

二、温湿度:微米级精度的环境锚点

温度与湿度的稳定性是保证医疗器械零部件加工精度的核心要素,微小的环境波动都可能导致材料热胀冷缩或吸湿变形,破坏微米级的尺寸公差。

温度控制需实现 ±0.5℃的精度范围。在精密磨削工序中(如手术刀片的刃口加工),环境温度每波动 1℃,高速钢材料可能产生 0.012mm/m 的线膨胀,直接导致刃口角度偏差超过 0.5°,影响切割性能。为此,加工车间需采用 “恒温恒湿空调系统”,通过水系统盘管与空气处理机组的联动调节,将温度稳定在 20-24℃。对于更高精度的零件(如内窥镜镜头支架),加工区域需配备 “局部恒温罩”,将温度波动进一步压缩至 ±0.1℃,确保数控加工中心的定位误差不超过 2μm。

相对湿度需控制在 40%-60% 之间。当湿度低于 30% 时,塑料零部件(如输液器滴斗)在注塑冷却过程中易产生静电,吸附空气中的尘埃;而湿度高于 65% 则可能导致金属零件(如不锈钢止血钳)表面形成冷凝水,引发锈蚀。实际管控中,通过湿度传感器实时监测(采样频率 1 次 / 分钟),配合加湿器或除湿器的 PID 闭环控制,确保加工环境的湿度波动不超过 ±5%。例如,聚碳酸酯材质的麻醉面罩加工,必须将湿度稳定在 50%±3%,否则材料可能因吸湿不均产生内应力,导致面罩在灭菌后出现裂纹。

三、交叉污染防控:材料与工艺的隔离屏障

医疗器械零部件的材料多样性(金属、塑料、陶瓷、生物材料),使得加工环境必须建立严格的隔离机制,防止不同材料的碎屑、化学物质或微生物交叉污染。

材料加工区域需实施 “物理隔离”。金属加工区(如钛合金切削)与塑料加工区(如硅胶注塑)之间需设置至少 5 米的缓冲带,或采用钢化玻璃隔断(高度≥2m),配合气压差控制(金属区气压比塑料区高 5Pa),避免钛合金粉尘进入硅胶件的加工环境 —— 这类粉尘若混入硅胶原料,可能在硫化过程中形成硬点,导致输液管密封失效。对于使用粘结剂或清洗剂的工序(如导管接头的粘合),需单独设立 “化学品处理间”,通过防爆通风柜(换气次数≥12 次 /h)控制挥发性有机化合物(VOCs)浓度,防止其附着在金属零件表面影响后续电镀质量。

工艺流程的 “时序隔离” 同样关键。例如,同一台加工中心在处理不锈钢与镁合金零件时,必须执行 “全流程清洁”:先用专用清洗剂(pH 值 7-8)冲洗工作台面(至少 3 遍),再用异丙醇擦拭夹具定位孔,最后通过激光粒子计数器检测残留金属微粒(确保≤1 个 /cm²),才能切换加工材料。这种严格隔离源于镁合金的 “电化学活性”—— 若不锈钢碎屑残留,可能在体液环境中引发电偶腐蚀,导致植入件早期失效。

四、防静电与能源:隐形风险的全域管控

静电与能源稳定性是容易被忽视却至关重要的环境因素,它们虽不直接影响零件外观,却可能破坏材料性能或加工设备的精度控制。

防静电环境需实现≤100V 的静电电压控制。在微电子医疗设备零部件加工中(如心脏起搏器的电极引线),静电放电(ESD)可能击穿导线绝缘层(厚度仅 20μm),导致短路故障。车间需通过 “防静电地面”(表面电阻 10⁶-10⁹Ω)、导电工作台垫(接地电阻≤1MΩ)和操作人员防静电服(点对点电阻 10⁷-10¹¹Ω)形成完整接地系统,配合离子风扇(每小时中和次数≥300 次)消除空气静电。对于更敏感的元件(如血糖传感器的电极片),加工环境需达到 “防静电 Class 0” 标准,即静电电压≤25V,避免干扰电化学信号的采集精度。

能源供应需保证 “零中断” 与 “低波动”。加工设备的供电系统需配备不间断电源(UPS),确保电压波动≤±2%,频率偏差≤±0.5Hz。在激光焊接工序中(如导管与接头的密封焊接),电压瞬间跌落 5% 可能导致激光功率下降 10%,造成焊缝强度降低 30%,存在液体泄漏风险。同时,压缩空气系统的露点需≤-40℃,避免水分进入气动夹具,否则可能在零件定位孔内形成锈蚀斑点(直径≥0.1mm 即判定为不合格)。

医疗器械零部件加工环境的要求,本质上是 “生命安全红线” 在制造环节的具象化体现。从洁净室的粒子计数到温湿度的小数点后一位,每一项参数的严苛管控,都是为了确保最终产品在临床使用中的可靠性。随着微创技术与智能医疗的发展,未来的加工环境将向 “纳米级洁净” 与 “数字孪生管控” 演进,但核心逻辑始终不变 —— 以环境的确定性,对冲医疗风险的不确定性,这正是医疗器械制造的独特使命与责任。