医疗器械零部件的加工质量直接关系到患者的生命安全与治疗效果,其生产过程需在严格的标准化流程与国际认证体系框架下进行。相较于普通精密机械零件,医疗器械零部件的加工不仅要求高精度与高稳定性,更强调全流程的可追溯性、合规性与风险控制。深入理解其标准化流程与国际认证体系,是保障医疗器械安全有效的核心前提。

标准化流程:从设计到交付的全链条质量管控

医疗器械零部件的标准化加工流程以 “质量源于设计” 为核心理念,覆盖从产品设计、原材料采购到生产制造、检验放行的全生命周期,每个环节都有明确的操作规范与质量标准。

设计开发阶段是标准化流程的起点,需通过严谨的需求分析与风险评估奠定质量基础。设计输入需包含临床使用要求(如植入部位、受力情况)、法规要求(如材料生物相容性)及性能指标(如尺寸公差、耐腐蚀性),并形成完整的设计文档。例如人工关节柄的设计,需通过有限元分析模拟骨骼受力分布,确定最优结构参数,同时参考 ISO 13485 中关于设计开发的控制要求,开展设计评审与验证 —— 通过 3D 打印原型件进行力学测试,确保产品强度满足 ISO 14602《骨结合植入物的疲劳性能测试》标准。设计输出文件(如工程图纸、材料清单)需经过审批确认,明确关键特性(如表面粗糙度 Ra≤0.8μm、直径公差 IT5 级),为后续加工提供依据。

原材料采购与管控是质量溯源的第一道防线,需建立严格的供应商审核与物料验收机制。原材料需选择符合生物相容性要求的医用级材料,如骨科植入物用钛合金需满足 ASTM F136 标准,其化学成分中氧含量≤0.13%、铁含量≤0.25%。供应商需提供材料证明书(如熔炼炉号、热处理记录),采购方需进行进厂检验 —— 通过光谱分析验证化学成分,通过金相检验评估微观组织,确保材料性能符合设计要求。同时,原材料需采用 “批次管理” 模式,每个批次分配唯一编号,与后续加工的零部件形成追溯关联,确保出现质量问题时可逆向追溯至原材料源头。

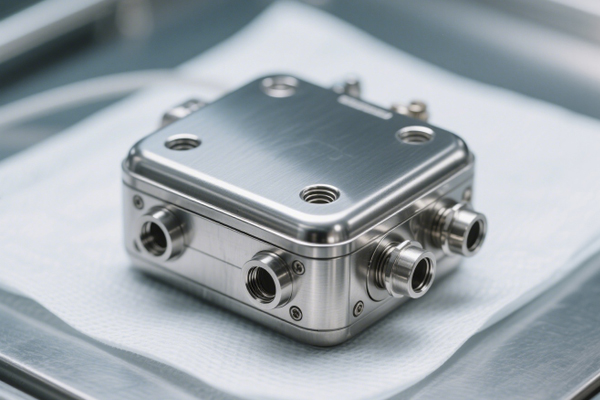

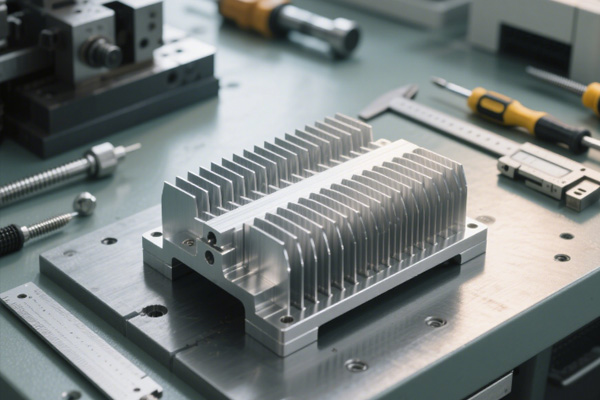

生产制造过程的标准化聚焦于关键工序的参数控制与过程能力验证。加工设备需满足精密加工要求,如加工植入式螺钉的数控车床需具备 0.001mm 的定位精度,且定期通过激光干涉仪校准。关键工序(如激光焊接、电解抛光)需制定标准化作业指导书(SOP),明确工艺参数 —— 以心脏起搏器外壳的激光焊接为例,需控制激光功率(50-80W)、焊接速度(10-15mm/s)、保护气体流量(10-15L/min),并通过统计过程控制(SPC)监控关键参数的波动(如焊接熔深的 CPK≥1.33)。对于无菌医疗器械零部件(如输液器接头),生产环境需符合 ISO 14644-1 的 Class 8 洁净室标准,操作人员需穿戴无菌防护服,避免微粒污染。

检验与放行环节通过多层级检测确保产品符合要求。常规检验包括尺寸精度(如使用三坐标测量机检测关键尺寸,精度达 0.001mm)、表面质量(如通过扫描电镜检查是否存在微裂纹)、力学性能(如拉伸试验验证抗拉强度)。特殊检验根据产品类型而定 —— 植入式零件需进行无菌检测(依据 ISO 11737)、热原检测(如鲎试验);与血液接触的零件需进行溶血试验(溶血率≤5%)。所有检测数据需记录存档,检验合格的产品需加贴唯一标识(如 UDI 码),包含产品型号、生产批次、序列号等信息,实现全生命周期追溯。不合格品需按程序隔离处置,分析原因并采取纠正措施,避免再次发生。

国际认证体系:全球市场准入的合规基石

国际认证体系为医疗器械零部件加工提供了统一的质量标准与评价依据,主流认证包括 ISO 13485 质量管理体系认证、FDA 注册、CE 认证等,其核心是通过过程管控降低产品风险,保障临床使用安全。

ISO 13485 质量管理体系认证是医疗器械行业最基础的国际认证,聚焦于 “过程导向” 的质量管控。该标准要求企业建立覆盖产品全生命周期的质量管理体系,包括管理职责(如高层需明确质量方针)、资源管理(如对操作人员进行生物相容性知识培训)、产品实现(如设计开发的验证确认)、测量分析与改进(如客户投诉处理流程)等环节。与通用的 ISO 9001 相比,ISO 13485 更强调医疗器械的特殊性,如要求建立 “风险管理程序”(依据 ISO 14971),对零部件加工过程中的风险(如材料杂质导致的毒性风险)进行识别、评估与控制;要求保存 “产品追溯记录” 至少至产品有效期后 2 年(或法规规定的更长时间)。通过 ISO 13485 认证是进入国际市场的基础条件,也是企业规范化生产的重要证明。

FDA 注册与审核是进入美国市场的核心要求,遵循 “安全有效” 的监管原则。医疗器械零部件作为 “组件” 需随成品一起进行 FDA 注册,或作为 “成品医疗器械” 单独注册(如手术器械)。企业需提交产品技术文件(如设计验证报告、性能测试数据),证明产品符合 FDA 的 “实质等同性”(SE)要求 —— 即与已上市产品在材料、结构、性能上相当。FDA 可能进行现场审核(如 QSR 820 质量体系检查),重点关注生产过程的可控性(如过程验证记录)、偏差处理(如不合格品的纠正措施)、投诉处理(如不良事件报告是否符合 FDA 21 CFR Part 803)。对于高风险零部件(如植入式心脏瓣膜的瓣叶),需通过 PMA(上市前批准)途径,提交临床数据证明其安全性与有效性,审核周期通常为 12-18 个月。

CE 认证是产品进入欧盟市场的通行证,依据医疗器械法规(MDR 2017/745)实施。企业需通过 “符合性评估” 证明产品符合欧盟协调标准(如 EN ISO 13485),并根据产品风险等级(I 类、IIa 类、IIb 类、III 类)选择不同的评估路径 —— 低风险的 I 类零部件可由企业自我声明;高风险的 III 类植入式零部件需由公告机构(如 TÜV、SGS)进行全面审核,包括设计文件评审、生产现场审核、产品测试验证。通过评估后,企业可在产品上加贴 CE 标志,并编制技术文件(如欧盟符合性声明 DoC),确保产品在欧盟市场合法流通。MDR 法规特别强调 “可追溯性”,要求零部件的 UDI 码(唯一器械标识)可被扫描识别,实现从生产到患者使用的全链条追溯。

其他区域认证根据目标市场的不同而有所差异。进入中国市场需通过 NMPA(国家药品监督管理局)的注册审批,提交产品检验报告(由认可的检测机构出具)、临床试验数据(高风险产品)等资料,符合《医疗器械监督管理条例》要求。进入日本市场需通过 PMDA 认证,符合日本药事法(Pharmaceutical and Medical Device Act),并满足 JIS 标准(如医用不锈钢需符合 JIS G4305)。这些区域性认证虽要求不同,但核心均围绕 “质量可控”“风险可接受” 的原则,与国际通用标准形成互补。

医疗器械零部件加工的标准化流程与国际认证体系,共同构建了一张 “质量防护网”—— 标准化流程确保生产过程的一致性与可追溯性,国际认证体系则通过第三方评价验证企业的质量保障能力。随着全球医疗器械监管的趋严,两者的融合将更加紧密,推动行业从 “事后检验” 向 “过程预防” 转型。对于企业而言,只有将标准化要求嵌入每个生产环节,并通过国际认证证明合规性,才能在全球市场中赢得信任,最终实现 “以质量守护生命” 的核心目标。