在医疗器械领域,“个性化” 已成为提升治疗效果的核心方向 —— 每位患者的骨骼结构、生理特征存在显著差异,传统标准化生产的医疗器械配件(如人工关节假体)常面临适配性差、术后恢复慢等问题。3D 打印技术凭借 “按需成型、复杂结构制造” 的独特优势,打破了传统加工工艺的局限,可基于患者的医学影像数据(如 CT、MRI)定制出完全贴合个体解剖结构的配件,尤其在人工关节假体、颌面修复体等领域应用成效显著。然而,医疗器械配件直接关乎患者生命安全,3D 打印过程中的材料性能、工艺参数、成型精度等环节均需严格把控。本文将从应用场景、技术优势、质量控制三大维度,解析 3D 打印技术在个性化医疗器械配件加工中的核心要点,为行业规范化发展提供参考。

一、3D 打印技术在个性化医疗器械配件中的典型应用

3D 打印技术可适配多种医疗场景,针对不同类型的个性化配件,形成了成熟的技术方案,其中以人工关节假体、颌面修复体、骨科内固定器械的应用最为广泛。

(一)人工关节假体:贴合解剖结构,提升生物相容性

人工关节假体(如髋关节、膝关节)是 3D 打印技术在骨科领域的代表性应用。传统人工关节采用铸造 + CNC 加工工艺,难以实现复杂的多孔结构与个性化外形,术后易出现假体松动、骨整合不良等问题。3D 打印技术(以选择性激光熔化 SLM 技术为主)可解决这一痛点:首先通过 CT 扫描获取患者关节部位的三维数据,利用建模软件(如 Mimics、Geomagic)重建关节解剖结构,设计出与患者骨骼完全匹配的假体外形;其次,在假体与骨骼接触的表面设计多孔结构(孔径 500-800μm,孔隙率 50%-70%),该结构可引导患者自身骨组织长入,实现 “骨 - 假体” 生物融合,大幅降低假体松动风险。例如,在髋关节假体加工中,采用钛合金(Ti-6Al-4V ELI)为原材料,通过 SLM 技术打印的个性化假体,其外形与患者髋臼窝的贴合度误差可控制在 ±0.1mm 内,术后患者的关节活动度较传统假体提升 15%-20%,骨整合时间缩短至 3-6 个月。

(二)颌面修复体:精准复刻外观,恢复生理功能

颌面缺损(如肿瘤切除、外伤导致的颌骨缺损)会严重影响患者的面部外观与咀嚼、发音功能,传统修复体(如树脂假牙、铸造金属支架)存在适配性差、舒适度低等问题。3D 打印技术(以光固化 SLA、选择性激光烧结 SLS 技术为主)可实现颌面修复体的个性化定制:先通过 CBCT(锥形束计算机断层扫描)获取患者颌面部位的高精度三维数据,构建缺损区域的数字模型;再根据患者的肤色、牙齿形态设计修复体外形,选择生物相容性材料(如医用树脂、氧化锆陶瓷)进行打印。以颌骨修复体为例,采用 SLS 技术打印的氧化锆陶瓷修复体,其外形与缺损区域的贴合度可达 98% 以上,表面粗糙度 Ra≤0.4μm,不仅能精准复刻患者原有的颌面轮廓,还能承受咀嚼时的咬合力(抗压强度≥1200MPa),完全满足生理功能需求。此外,3D 打印还可实现修复体的快速迭代,若患者术后出现咬合偏差,可在 24 小时内完成模型调整与重新打印,大幅缩短治疗周期。

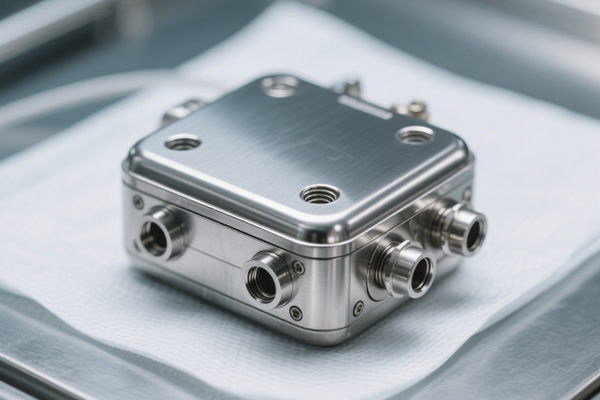

(三)骨科内固定器械:适配骨折形态,减少组织损伤

骨科内固定器械(如接骨板、髓内钉)需根据患者的骨折部位、骨骼形态进行个性化设计,传统标准化器械常需通过手术调整位置,增加患者创伤。3D 打印技术(以直接金属激光烧结 DMLS 技术为主)可定制出与骨折部位完全适配的内固定器械:基于患者骨折部位的 CT 数据,设计出贴合骨骼表面的异形接骨板,在板体上预留与骨骼解剖结构对应的螺钉孔位,避免手术中对骨骼的额外打磨;同时,采用轻量化设计(如拓扑优化结构),在保证强度的前提下减少器械重量(较传统接骨板减重 30%-40%),降低骨骼承重负担。例如,在复杂粉碎性骨折治疗中,3D 打印的个性化接骨板可实现 “一骨一板” 定制,螺钉孔位与骨折碎片的对应精度误差≤0.05mm,术后患者的骨折愈合时间较传统器械缩短 2-4 周,并发症发生率降低至 5% 以下。

二、3D 打印技术在个性化医疗器械配件加工中的核心优势

相较于传统加工工艺(如铸造、CNC 铣削),3D 打印技术在个性化医疗器械配件加工中展现出三大不可替代的优势,成为推动医疗配件升级的关键动力。

(一)实现复杂结构制造,突破工艺局限

传统加工工艺依赖 “减材” 方式,难以制造内部空腔、多孔结构、异形曲面等复杂形态,而 3D 打印采用 “增材” 方式,通过层层叠加的原理,可实现任意复杂结构的成型。例如,人工关节假体的多孔表面、颌面修复体的内部支撑结构,传统工艺需多道工序拼接,易产生界面缺陷,而 3D 打印可一次性成型,结构完整性显著提升;此外,对于直径≤0.5mm 的微型孔、厚度≤0.1mm 的薄壁结构(如心血管支架),3D 打印(如微立体光刻 SLA 技术)可实现精度控制在 ±0.01mm 内,远超传统 CNC 加工的极限。

(二)缩短生产周期,降低定制成本

传统个性化医疗器械配件的生产需经历 “模具制造 - 成型 - 加工 - 检测” 多道工序,周期长达 4-6 周,且模具成本高昂(单套模具费用数万元),难以满足小批量、个性化需求。3D 打印技术无需模具,可直接从数字模型打印成型,生产周期缩短至 24-72 小时;同时,原材料利用率可达 90% 以上(传统加工原材料利用率仅 30%-50%),大幅降低材料浪费。以人工关节假体为例,传统定制周期约 4 周,成本约 2 万元 / 件,而 3D 打印周期仅 3 天,成本降至 1.2 万元 / 件,为个性化医疗的普及提供了成本支撑。

(三)优化材料性能,提升使用安全性

3D 打印技术可通过工艺参数调控,优化材料的微观结构与力学性能,满足医疗器械配件的严苛要求。例如,采用 SLM 技术打印钛合金配件时,通过调整激光功率(150-200W)、扫描速度(800-1200mm/s)、层厚(20-50μm),可使材料的致密度达到 99.8% 以上,抗拉强度≥900MPa,屈服强度≥800MPa,远超传统铸造钛合金的性能指标;同时,3D 打印可实现多种材料的复合成型,如在钛合金假体表面打印羟基磷灰石(HA)涂层(厚度 50-100μm),羟基磷灰石与人体骨骼成分相似,可进一步提升假体的生物相容性,降低排异反应发生率。

三、3D 打印个性化医疗器械配件的质量控制要点

3D 打印过程涉及材料、设备、工艺、检测等多个环节,任何微小偏差都可能导致配件性能不达标,需建立覆盖 “全流程” 的质量控制体系,确保产品安全可靠。

(一)原材料质量控制:从源头保障性能稳定

3D 打印医疗器械配件的原材料需满足医用级标准,且需通过严格的质量验证。首先,原材料需具备明确的成分标识与合规证明,如钛合金粉末需符合 ASTM F2924 标准(医用增材制造钛合金粉末规范),粉末粒径分布控制在 15-53μm(确保成型精度与致密度),杂质含量(如氧、氮、碳)需≤0.1%;其次,原材料需进行批次检测,通过激光粒度仪检测粒径分布,通过 X 射线荧光光谱仪(XRF)检测元素成分,通过扫描电子显微镜(SEM)观察粉末形貌(避免团聚、空心粉末),每批次原材料的检测合格率需达到 100%;最后,原材料的储存与运输需符合规范,如金属粉末需在真空环境下储存(防止氧化),运输过程中避免剧烈震动(防止粉末分层)。

(二)工艺参数控制:确保成型精度与一致性

3D 打印工艺参数直接决定配件的成型质量,需针对不同材料与配件类型,优化并固化工艺参数。以 SLM 技术打印钛合金人工关节假体为例,关键工艺参数需控制在以下范围:激光功率 180-200W(功率过低易导致粉末未熔化,过高易产生飞溅)、扫描速度 1000-1200mm/s(速度过快易出现孔隙,过慢易导致热应力集中)、层厚 30-40μm(层厚过厚影响精度,过薄降低效率)、扫描间距 0.1-0.15mm(间距过大易产生未熔合区域,过小易导致热积累)。同时,需建立工艺参数数据库,记录每批次配件的加工参数(如激光能量密度、成型温度),并通过实时监测系统(如红外测温仪、高速摄像机)监控成型过程,若发现参数偏离设定值(如激光功率波动超过 ±5%),立即暂停打印并排查原因,确保每一件配件的工艺一致性。

(三)成品检测控制:全面验证性能与安全性

3D 打印个性化医疗器械配件需通过多维度检测,确保满足使用要求。在几何精度检测方面,采用三坐标测量机(测量精度≤0.001mm)检测配件的外形尺寸、孔位位置、表面粗糙度,如人工关节假体的外形与设计模型的偏差需≤±0.1mm,表面粗糙度 Ra≤0.8μm;在力学性能检测方面,通过万能材料试验机测试配件的抗拉强度、屈服强度、疲劳强度,如钛合金颌面修复体的抗拉强度需≥850MPa,疲劳寿命需满足 1000 万次循环加载无断裂;在生物相容性检测方面,依据 ISO 10993 标准进行细胞毒性、致敏性、刺激性测试,确保配件在体内使用过程中无有害物质析出(如重金属离子含量≤0.1μg/cm²);在内部质量检测方面,采用 X 射线计算机断层扫描(CT)检测配件内部是否存在孔隙、裂纹等缺陷,缺陷尺寸需≤0.1mm,且缺陷数量每立方厘米不超过 1 个。

四、结语

3D 打印技术为个性化医疗器械配件加工提供了革命性解决方案,其在人工关节假体、颌面修复体等领域的应用,不仅提升了配件的适配性与治疗效果,还推动了医疗器械从 “标准化” 向 “个性化” 的转型。然而,质量控制是 3D 打印技术在医疗领域规模化应用的关键前提,需通过原材料严格筛选、工艺参数精准调控、成品全面检测,构建全流程质量管控体系,确保每一件配件的安全性与可靠性。未来,随着 3D 打印材料(如可降解生物材料)、设备精度(如纳米级成型技术)、检测技术(如实时在线检测系统)的持续升级,3D 打印将在更多个性化医疗场景(如器官支架、定制化假肢)中发挥作用,为患者提供更优质、更安全的医疗服务。