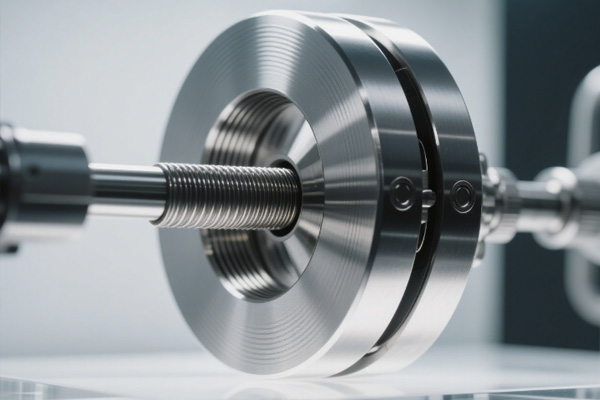

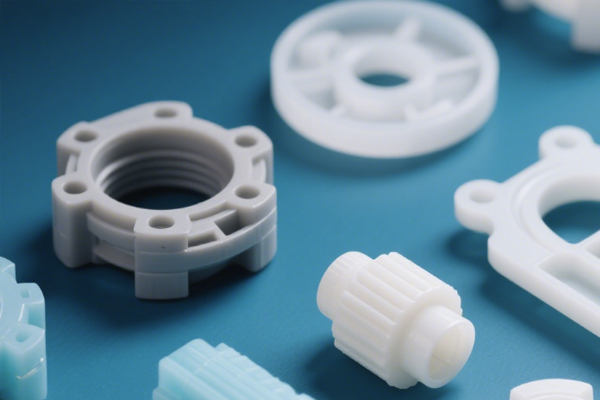

在微创诊疗领域,内窥镜导管、血管支架输送管等薄壁配件是实现精准操作的核心载体。这类配件通常壁厚仅 0.1-0.5mm,内径最小可至 0.3mm,却需承受弯曲、推送等复杂力学作用,同时需保证通道畅通与尺寸稳定性。然而,薄壁结构的低刚性特性,使其在加工过程中极易因切削力、热应力、装夹力等因素产生变形,轻则导致配件无法适配设备接口,重则影响诊疗操作安全性。因此,探索医疗器械薄壁配件加工的变形抑制方法,成为医疗设备零件加工厂突破技术瓶颈的关键课题。

根源剖析:薄壁配件加工变形的核心诱因

医疗器械薄壁配件的变形并非单一因素导致,而是加工全流程中多类应力与结构特性共同作用的结果,主要可归纳为三大核心诱因:

切削力引发的弹性变形。薄壁配件的刚性极低,加工时刀具施加的径向切削力极易使其产生 “让刀” 现象。以内窥镜导管加工为例,采用传统车削工艺时,车刀对管壁的径向压力会导致局部管壁凹陷,形成 0.02-0.05mm 的圆度误差;若加工带有侧孔的导管,钻孔时的轴向切削力还会使管壁产生轴向拉伸变形,导致侧孔位置度偏差超过 0.1mm。此外,切削参数选择不当会加剧变形,如进给量过大时,单位时间内切削力骤增,可能使薄壁配件出现永久塑性变形,直接报废。

热应力导致的尺寸偏差。医疗器械薄壁配件多采用聚四氟乙烯(PTFE)、医用不锈钢、镍钛合金等材料,这些材料的热膨胀系数差异显著,加工过程中产生的切削热易引发热应力变形。例如,医用不锈钢的热膨胀系数约为 16.5×10⁻⁶/℃,在高速铣削时,若切削区域温度升高 50℃,直径 10mm 的导管会因热膨胀产生 0.008mm 的尺寸偏差;而 PTFE 材料的热膨胀系数高达 120×10⁻⁶/℃,常温加工时若环境温度波动 3℃,便可能导致长度方向出现 0.03mm 的变形,远超医疗配件 ±0.01mm 的精度要求。

装夹力造成的结构损伤。传统装夹方式难以适配薄壁配件的脆弱结构。采用三爪卡盘装夹时,卡爪的径向夹紧力会使薄壁管产生 “椭圆度” 变形,严重时椭圆度误差可达 0.08mm;若为固定细长型导管而增加辅助支撑,支撑点的局部压力可能导致管壁产生压痕,破坏配件的密封性与光滑度。此外,装夹定位基准选择不当,如以变形的外圆面为基准,会进一步放大加工误差,形成 “误差累积” 效应。

多维突破:薄壁配件加工变形的抑制方法

针对变形诱因,医疗设备零件加工厂需从材料、工艺、工装、检测四个维度构建系统化的变形抑制方案,实现从 “被动修正” 到 “主动预防” 的转变:

材料预处理:为加工精度奠定基础

加工前对原材料进行稳定性处理,可减少后续加工中的变形风险。对于金属类薄壁配件,如医用不锈钢导管,需进行 “去应力退火” 处理:将材料加热至 500-600℃,保温 2-3 小时后缓慢冷却至室温,消除材料轧制过程中产生的内应力,使材料组织更均匀,后续加工时的变形量可降低 40% 以上。对于高分子材料配件,如 PTFE 导管,需进行 “恒温时效” 处理:将材料置于 20±1℃的恒温环境中放置 48 小时,让材料充分释放内应力,避免加工后因应力松弛导致尺寸收缩。某医疗零件加工厂通过材料预处理,将镍钛合金薄壁导管的加工变形率从 15% 降至 3% 以下。

加工工艺优化:从源头控制变形

通过优化切削参数与加工路径,可显著降低切削力与热应力对薄壁配件的影响。在参数选择上,采用 “高速低负荷” 切削策略:对于金属薄壁件,选择高转速(8000-12000r/min)、小进给量(0.01-0.03mm/r)、浅切削深度(0.05-0.1mm),减少单位时间内的切削热量与切削力,例如加工壁厚 0.2mm 的不锈钢导管时,采用 10000r/min 转速与 0.02mm/r 进给量,可使切削区域温度控制在 80℃以内,热变形量小于 0.005mm。在加工路径上,采用 “对称切削” 与 “分层加工”:加工带侧孔的导管时,先在对称位置预钻浅孔,再逐步加深,避免单侧受力导致的变形;加工薄壁筒类零件时,采用 “从内到外” 的分层切削顺序,先加工内孔,再以加工后的内孔为基准加工外圆,确保壁厚均匀性,壁厚偏差可控制在 ±0.005mm 以内。

此外,引入低温切削技术可进一步抑制热变形。通过向切削区域喷射 - 10℃至 - 20℃的冷风,配合微量润滑,既能降低切削温度,又能减少刀具与工件的摩擦系数。某企业采用低温切削加工 PTFE 薄壁导管,将加工温度控制在 15℃左右,热变形量较常温加工降低 60%,尺寸精度稳定在 ±0.008mm。

工装设计创新:实现柔性化装夹

定制化的工装夹具是解决薄壁配件装夹变形的关键。针对不同结构的配件,可采用三类创新工装:

一是 “气胀式柔性夹具”,适用于管状薄壁配件。通过向弹性气囊内充入 0.2-0.4MPa 的压缩空气,使气囊均匀贴合管壁,实现 “面接触” 装夹,夹紧力分布均匀,避免局部应力集中。某工厂使用该工装加工内径 2mm、壁厚 0.15mm 的内窥镜导管,圆度误差从 0.05mm 降至 0.01mm 以内。

二是 “真空吸附工装”,适用于薄片类薄壁配件。通过工装表面的微小气孔产生负压,将配件吸附固定,装夹力可通过真空度精准调节(真空度 50-80kPa),无机械接触损伤。加工厚度 0.1mm 的医用不锈钢薄片时,采用该工装可避免传统夹具导致的翘曲变形,平面度误差控制在 0.003mm。

三是 “可调节支撑工装”,适用于细长型薄壁配件。在加工长度超过 100mm 的导管时,通过多个可移动的支撑块,根据加工位置实时调整支撑点,减少工件的悬臂长度,降低切削振动与变形。某案例中,加工长度 150mm 的镍钛合金导管,采用 3 个可调节支撑块,将加工后的直线度误差从 0.12mm 降至 0.03mm。

实时监测与补偿:动态修正精度偏差

引入实时监测技术,可及时发现并补偿加工过程中的变形。在加工设备上安装激光位移传感器,实时测量工件的尺寸变化(测量精度 ±0.001mm),当检测到变形量超过阈值时,系统自动调整切削参数或刀具路径。例如,加工薄壁管外圆时,若传感器检测到圆度误差达到 0.008mm,系统立即降低进给量 10%,同时微调刀具径向位置,补偿变形偏差。此外,采用力传感器监测切削力变化,当切削力突然增大(表明工件可能产生变形),系统自动暂停加工,发出预警信号,避免批量不合格品产生。某医疗零件加工厂通过实时监测与补偿技术,将薄壁配件的加工合格率从 82% 提升至 99.2%。

行业价值:变形抑制技术推动医疗设备升级

医疗器械薄壁配件加工变形抑制技术的突破,不仅解决了医疗制造领域的精度难题,更对医疗设备的性能升级与临床应用产生深远影响:

在设备性能上,变形量的精准控制使内窥镜导管的弯曲灵活性提升 30%,同时保证通道内径的一致性,确保手术器械顺畅输送;在临床安全上,减少变形导致的配件失效风险,降低因配件尺寸偏差引发的手术并发症概率;在产业发展上,打破国外对高端医疗薄壁配件加工技术的垄断,推动国内医疗设备零件加工企业向高附加值领域迈进,助力我国医疗器械产业的自主创新。

随着微创医疗技术向 “超微创”“精准化” 发展,薄壁配件的尺寸将进一步缩小(如内径 0.2mm 以下的微导管),对变形抑制的要求也将更高。未来,可融合数字孪生技术,构建薄壁配件加工的虚拟仿真模型,提前预测变形趋势并优化工艺;同时,结合人工智能算法,通过大量加工数据训练模型,实现变形量的精准预测与自适应补偿。这种以 “精度控制” 为核心的技术创新,将持续为医疗器械产业的高质量发展注入动力,为临床诊疗提供更安全、更精准的核心配件支持。