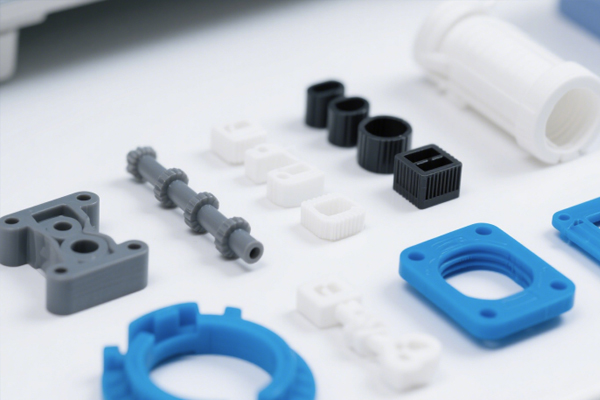

医疗器械作为守护生命健康的核心载体,其零部件加工质量直接决定设备的安全性、可靠性与临床应用效果。从植入人体的人工关节、心脏支架,到体外诊断的检测芯片、试剂管路,再到手术操作的精密器械,每一类零部件都需在复杂的医疗场景中承受严苛考验。因此,医疗器械零部件加工必须遵循“精准为基、安全为本、合规为纲”的核心原则,围绕材料选型、精度控制、表面质量、清洁度、工艺稳定性等维度建立严苛的技术要求体系,这既是医疗制造产业的核心门槛,更是保障患者生命安全的关键防线。

一、材料选型:适配医疗场景的核心前提

医疗器械零部件的材料选型是加工的基础环节,技术要求首要聚焦“生物相容性、环境耐受性、功能适配性”三大核心维度,确保材料在全生命周期内符合医疗使用需求。

生物相容性是植入式与接触式零部件的核心要求。凡直接接触人体组织、血液、体液的零部件,其材料必须通过细胞毒性、致敏性、刺激性、遗传毒性等生物相容性检测,避免引发免疫排斥、炎症反应或毒性危害。例如,人工关节常用的钛合金(Ti6Al4V)、钴铬合金,需具备优异的生物惰性与骨整合能力;心脏支架的医用不锈钢或钴铬合金,需保证与血液接触时的抗血栓性。非植入式零部件如输液器管路,其聚合物材料(如医用PVC、PP)需符合食品药品级标准,禁止添加有害增塑剂。

环境耐受性要求材料能适应医疗场景中的各类严苛条件。零部件需耐受反复的高温高压灭菌(如134℃高压蒸汽灭菌)、紫外线消毒、化学消毒剂(如乙醇、过氧乙酸)侵蚀,同时在临床使用环境中保持性能稳定。例如,手术器械的不锈钢材料需具备高强度与耐腐蚀性,避免灭菌后出现锈蚀、表面剥落;体外诊断设备的流道零部件,需耐受酸碱试剂、酶试剂的长期侵蚀,确保尺寸与性能不变。

功能适配性要求材料性能与零部件功能精准匹配。根据零部件的核心功能,需针对性选择具备相应力学性能、物理性能的材料。例如,传动类零部件需选择高强度、高耐磨性的材料(如淬火不锈钢、工程陶瓷);弹性零部件如密封垫圈,需选择耐老化、弹性回复性好的医用橡胶;医疗电子零部件则需选择导电性稳定、绝缘性能优异的材料,确保信号传输可靠。

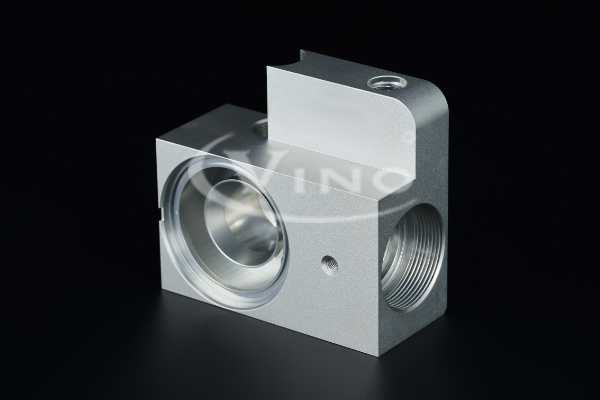

二、精度控制:微米级把控的核心技术要求

医疗器械的精准作业依赖零部件的超高精度,加工精度要求贯穿尺寸精度、形位公差、几何精度等多个维度,尤其是核心功能零部件,需达到微米级甚至亚微米级控制标准。

尺寸精度要求严苛且稳定。不同类型零部件的尺寸公差需严格遵循设计规范,对于精密传动、定位类零部件,尺寸公差通常控制在±0.005~±0.01mm范围内。例如,手术器械的刃口尺寸公差需控制在±0.003mm,确保切割精准度;RV减速器用于医疗机器人关节的零部件,齿轮齿距累积误差需小于0.01mm,保证运动传递的精准性。批量生产中,还需控制尺寸的离散性,确保批次间精度一致性。

形位公差控制是保障装配与功能的关键。零部件的直线度、平面度、圆度、圆柱度、同轴度等形位公差需严格管控,避免因形状或位置偏差影响装配精度与功能实现。例如,人工关节的股骨头需保证极高的圆度(≤0.002mm)与表面圆柱度,减少运动时的摩擦磨损;注射器的针管需保证内外圆的同轴度(≤0.01mm),确保注射顺畅且避免药液残留。

几何精度要求适配复杂装配与运动需求。对于复杂曲面、异形结构零部件(如心脏瓣膜、植入式电极),需保证几何轮廓的精准度,通常采用五轴联动加工等精密工艺,并通过三维扫描检测验证。例如,心脏瓣膜的瓣叶曲面需与人体原生瓣膜精准匹配,几何轮廓误差需控制在微米级,确保血液流通顺畅与密封性能。

三、表面质量:兼顾安全与功能的关键指标

医疗器械零部件的表面质量直接影响生物相容性、清洁度、耐磨性与装配适配性,技术要求涵盖表面粗糙度、表面缺陷、表面处理效果三大核心维度。

表面粗糙度控制需适配使用场景。植入式零部件的表面需极度光滑,减少对人体组织的刺激与摩擦损伤,例如人工关节假体的表面粗糙度需控制在Ra≤0.05μm,通过精密抛光实现骨整合友好的表面状态;手术器械的刃口表面需保证高光滑度(Ra≤0.02μm),提升切割锋利度与耐腐蚀性;而部分植入件预处理表面为提升涂层结合力,需通过喷砂处理形成特定粗糙度(Ra=0.8~1.6μm)的微观形貌。

表面缺陷严格禁止且需全面排查。零部件表面需无裂纹、划痕、凹陷、毛刺、氧化皮等缺陷,这些缺陷不仅会降低力学性能,还可能成为细菌滋生的死角或引发人体组织炎症。例如,针管的内外表面需无划痕与毛刺,避免穿刺时损伤血管;植入式螺钉的螺纹表面需无裂纹,防止使用中发生断裂。加工过程中需通过目视检查、显微镜检测、荧光探伤等手段全面排查表面缺陷。

表面处理效果需符合功能与安全要求。根据零部件功能需求,表面处理需达到预设的技术指标:钝化处理的不锈钢零部件,表面需形成均匀致密的氧化膜,耐盐雾试验时间不低于48小时;阳极氧化的钛合金零部件,氧化膜厚度需控制在5~20μm,且膜层结合力强、无脱落;生物活性涂层(如羟基磷灰石涂层)需保证成分均匀、厚度稳定,且具备良好的骨整合活性。

四、清洁度与无菌性:医疗安全的底线要求

医疗器械零部件的清洁度与无菌性是保障临床使用安全的底线,加工过程需建立全流程的清洁与无菌控制技术要求,避免污染物残留与微生物污染。

清洁度要求严格控制污染物残留。零部件表面需无油污、切削液残留、金属碎屑、粉尘等污染物,尤其是植入式零部件,污染物残留可能引发人体组织炎症或免疫反应。加工过程中需采用医用级清洁工艺,如超声波清洗、真空清洗,使用符合医疗标准的清洁试剂;清洗后需通过颗粒度检测(如每100cm²表面大于5μm的颗粒数不超过10个)、残留离子检测(如氯离子残留量≤5μg/cm²)验证清洁效果。

无菌性要求适配临床使用场景。一次性医疗器械零部件需实现终端无菌,通过辐照灭菌、环氧乙烷灭菌等方式,确保灭菌后微生物存活概率(SAL)≤10⁻⁶;可重复使用零部件如手术器械,需保证加工后表面无初始微生物污染,且具备耐受反复灭菌的能力,灭菌后仍能维持无菌状态。加工环境需满足相应洁净度等级要求,核心加工环节需在万级或百级洁净车间内进行,避免环境中的粉尘与微生物污染。

五、工艺稳定性与可追溯性:合规生产的核心保障

医疗器械零部件加工的技术要求不仅涵盖产品本身,还包括对加工工艺的稳定性与可追溯性要求,确保批量生产的质量一致性与合规性。

工艺稳定性要求建立标准化加工流程。需对加工过程中的关键参数(如切削速度、进给量、热处理温度、表面处理时间)进行严格定义与实时监控,通过SPC(统计过程控制)手段确保参数波动在允许范围内,避免因工艺波动导致产品质量偏差。例如,精密磨削过程中需监控砂轮转速、进给速度、磨削温度,确保表面粗糙度与尺寸精度的批次一致性;化学镀过程中需严格控制镀液浓度、pH值、温度,保证镀层厚度均匀性。

可追溯性要求实现全流程数据闭环。从原材料入库、加工工序、质量检测到成品出库,需建立完整的追溯体系,每个零部件需具备唯一的追溯标识(如批次号、序列号),确保任何环节的质量问题都可追溯到源头。同时,需完整记录加工设备参数、检测数据、操作人员、生产时间等信息,形成可查询、可验证的生产记录,满足FDA、CE、NMPA等监管机构的合规要求。

六、特殊功能零部件的专项技术要求

针对不同功能的医疗器械零部件,还需建立专项技术要求,适配其独特的临床应用场景。例如,植入式电子零部件(如心脏起搏器电极)需具备良好的绝缘性能与耐体液侵蚀能力,同时需通过电磁兼容性检测,避免受外部磁场干扰;微创手术器械的细长轴类零部件,需控制直线度与刚性,避免手术中出现弯曲变形;体外诊断设备的微流道零部件,需保证流道尺寸精度(公差≤0.005mm)与表面光滑度,避免液体残留与交叉污染。

结语:医疗器械零部件加工的技术要求是医疗制造产业的核心竞争力,其严苛性与复杂性远超普通机械加工。随着医疗技术向微创化、精准化、智能化方向发展,对零部件加工的技术要求将进一步升级,不仅需要突破微米级、纳米级精度控制技术,还需融合数字化、智能化手段提升工艺稳定性与可追溯性。唯有坚守“精准、安全、合规”的核心要求,持续深耕技术研发与工艺优化,才能推动医疗制造产业高质量发展,为临床提供更安全、更高效的医疗器械产品。