在医疗器械领域,从微创介入器械的超细导管、人工关节的假体界面,到诊断设备的核心传感器组件,零部件的精度直接决定了诊疗的安全性与有效性。“微米级精度”作为医疗器械零部件加工的核心门槛,其实现不仅需要突破加工工艺的技术瓶颈,更需构建全流程的精度保障体系。本文将深度解析医疗器械零部件加工中“微米级精度”的核心实现路径,拆解关键支撑技术,并探讨精度管控的核心逻辑,为行业技术升级提供参考。

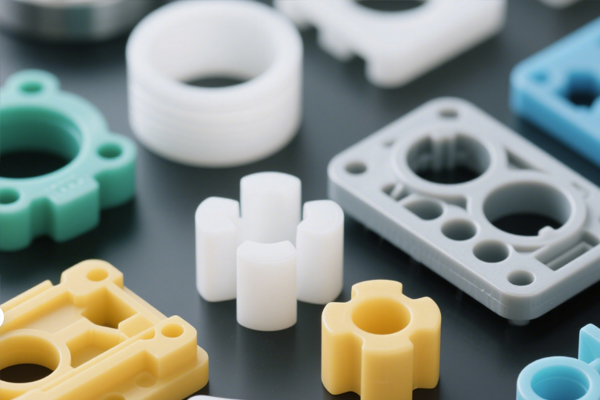

“微米级精度”的实现,首要路径是构建“源头管控-过程优化-终端校准”的全流程精度保障链条,从根源上规避精度偏差。源头管控的核心是原材料与设计方案的精准适配。医疗器械零部件的原材料涵盖医用钛合金、钴铬合金、医用陶瓷、生物可降解高分子材料等,不同材料的物理特性(如热膨胀系数、硬度、韧性)对加工精度影响显著。例如,医用钛合金热膨胀系数较低但加工硬化倾向明显,需在设计阶段明确材料的加工余量与切削参数适配范围;生物可降解高分子材料刚性差、易变形,需提前规划专用的夹持与支撑方案。同时,设计方案需采用“精度冗余设计”,结合零部件的装配需求与使用场景,合理设定尺寸公差、形位公差阈值,避免因设计缺陷导致后续加工无法达成微米级精度要求。

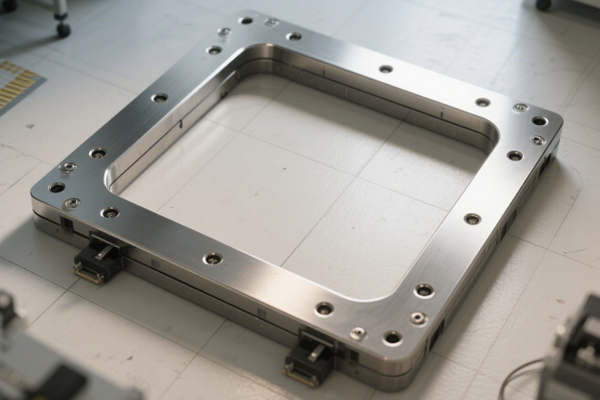

过程优化是“微米级精度”实现的核心环节,需通过加工设备升级、工艺参数迭代与夹持方案优化形成协同效应。加工设备的精度等级直接决定了加工精度的上限,实现微米级加工需选用高精度核心设备,如五轴联动精密加工中心、超精密磨床、微细电火花加工机床等。这类设备需具备优异的主轴刚性、导轨运动精度与定位精度,例如,高精度五轴加工中心的重复定位精度需控制在±2μm以内,主轴转速波动误差不超过1%,确保加工过程中刀具运动轨迹的精准性。同时,设备需配备实时监测系统,对主轴温度、导轨振动、切削力等关键参数进行动态采集,及时补偿因设备热变形、振动导致的精度偏差。

工艺参数的精细化迭代是提升加工精度的关键支撑。针对不同类型的医疗器械零部件,需建立个性化的工艺参数库。例如,在超细医用导管(内径精度要求±5μm)的加工中,采用挤出成型工艺时,需精准控制挤出温度(误差不超过±2℃)、螺杆转速(波动范围≤1r/min)与牵引速度,避免因参数波动导致导管壁厚不均;在人工关节假体的球面加工中,采用超精密磨削工艺时,需优化砂轮粒度、磨削速度、进给量,通过“粗磨-半精磨-精磨”的分步磨削策略,将球面圆度误差控制在3μm以内。此外,针对薄壁、异形等易变形零部件,需采用“低温加工”“分步切削”等特殊工艺,降低切削热与切削力对零件精度的影响,例如,在薄壁医用壳体加工中,通过液氮冷却降低切削区域温度,可将热变形导致的精度偏差控制在2μm以下。

夹持方案的优化是规避“装夹误差”的核心手段,直接影响微米级精度的实现。医疗器械零部件多存在结构复杂、尺寸微小、刚性不足等特点,传统夹持方式易导致零件变形或定位偏差。针对这一问题,需采用“柔性夹持+精准定位”的组合方案:对于微小零部件(如直径<1mm的医用针管),采用真空吸附夹持或电磁吸附夹持,通过均匀的吸附力避免零件变形;对于异形零部件(如人工关节髋臼),采用定制化的仿形夹具,确保定位基准与设计基准重合,定位误差控制在1μm以内;对于薄壁零部件(如医用超声探头外壳),采用多点支撑夹持方案,通过分布式支撑点分散夹持力,减少局部应力集中导致的变形。同时,夹持工具需经过精密校准,确保夹持面的平面度、垂直度误差符合微米级要求。

终端校准与精度补偿技术是确保“微米级精度”达标的最后防线。加工完成后,需采用高精度检测设备对零部件的精度指标进行全面验证,常用设备包括三坐标测量仪(测量精度≤0.5μm)、激光干涉仪、圆度仪、表面粗糙度仪等。对于复杂曲面零部件(如心脏瓣膜支架),需采用光学扫描检测技术,实现三维轮廓的全尺寸检测,确保轮廓度误差控制在3μm以内。同时,建立“检测-补偿-再检测”的闭环机制,通过检测数据反推加工过程中的精度偏差来源,对设备参数、工艺参数、夹持方案进行针对性调整。例如,通过激光干涉仪检测发现零件存在线性尺寸偏差时,可通过调整导轨补偿参数实现精度修正;通过表面粗糙度仪检测发现表面光洁度不达标时,可优化砂轮型号或切削液配方。

除了核心路径外,“微米级精度”的实现还依赖于三大关键支撑技术。一是超精密刀具与磨具技术。刀具与磨具的精度直接影响加工表面质量与尺寸精度,需选用高品质的超细晶粒硬质合金刀具、金刚石刀具、立方氮化硼(CBN)磨具等。例如,采用金刚石微铣刀加工医用陶瓷零部件时,刀具刃口半径需控制在0.5μm以内,确保加工表面粗糙度Ra≤0.1μm。同时,刀具与磨具需进行精密刃磨与校准,定期检测刃口磨损情况,避免因刀具磨损导致精度下降。

二是高精度冷却润滑与清洁技术。切削过程中产生的切削热是导致零件热变形、影响精度的重要因素,需采用高精度冷却润滑系统,通过精准控温的切削液实现切削区域的定向冷却,降低热变形误差。例如,在超精密磨削过程中,采用恒温冷却液(温度波动≤±0.5℃),可将零件热变形偏差控制在1μm以内。同时,冷却润滑液需具备良好的清洁性与兼容性,避免残留杂质污染零件表面或腐蚀材料;加工完成后,需采用超声波清洗、真空干燥等清洁技术,去除零件表面的切削液残留与金属碎屑,确保表面洁净度符合医疗器械使用要求。

三是智能化精度管控技术。随着工业4.0技术的融入,智能化手段成为提升精度稳定性的重要方向。通过在加工设备上集成物联网传感器、视觉检测系统,实现对加工过程的实时监控与精准调控。例如,采用机器视觉系统实时捕捉刀具运动轨迹与零件加工状态,当检测到精度偏差超过阈值时,自动触发参数补偿指令;通过大数据分析建立精度偏差预测模型,提前预判加工过程中可能出现的精度问题,实现“预判-预防”的主动精度管控。此外,数字孪生技术的应用可构建加工过程的虚拟仿真模型,通过仿真优化加工参数与夹持方案,减少实际加工中的精度试错成本。

综上所述,医疗器械零部件加工“微米级精度”的实现,是原材料适配、设备升级、工艺优化、夹持创新、终端校准等多环节协同的结果,核心依赖于全流程的精度保障体系与关键技术突破。随着医疗器械向微创化、智能化、个性化方向发展,“微米级精度”将向“亚微米级”“纳米级”进阶,这就要求行业持续突破超精密加工技术瓶颈,强化智能化精度管控能力,推动医疗器械零部件加工技术的高质量发展,为提升医疗诊疗水平、保障患者生命健康提供更坚实的技术支撑。