医疗器械微纳零部件作为微创治疗、精准诊断、植入干预等高端医疗装备的核心单元,其加工精度需达到微米至纳米级,同时需满足生物相容性、结构复杂性与批量稳定性的严苛要求。从直径数十微米的微针阵列到纳米级通道的药物递送器件,传统加工工艺已难以突破尺寸与性能的双重瓶颈。基于多技术融合的微纳加工解决方案,通过精准匹配不同零部件的功能需求,实现“尺寸可控、性能达标、批量可行”的制造目标,成为推动医疗技术向精细化、个性化升级的核心支撑。

医疗器械微纳零部件加工的核心挑战,源于医疗场景的特殊性与制造工艺的局限性叠加。在尺寸控制层面,微纳零部件常需实现0.1-10微米的特征尺寸与±0.005微米的公差精度,如神经电极、微流体芯片通道等构件,微小误差即可能导致临床失效。材料适配方面,钛合金、硅基材料、生物可降解聚合物等特种医用材料,需在加工中保留生物相容性与力学稳定性,避免表面氧化、应力残留等问题。此外,医疗行业对批量生产一致性、无菌加工环境及可追溯性的强制要求,进一步提升了微纳加工的技术门槛,倒逼解决方案向多工艺融合、智能化管控方向升级。

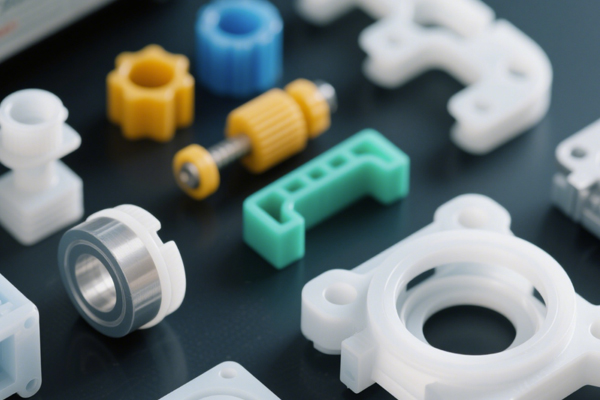

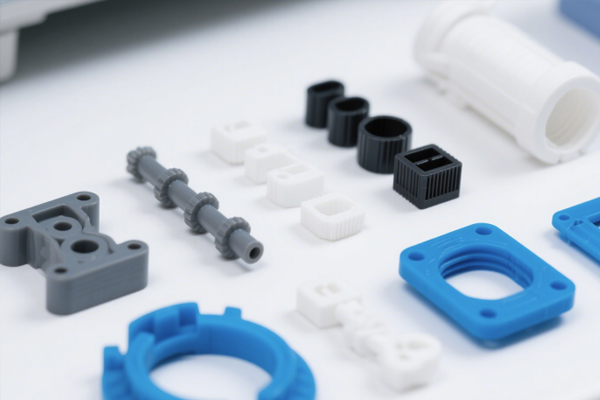

针对不同类型微纳零部件的功能需求,已形成以激光微纳加工、光刻蚀、精密机械微加工为核心,辅以智能管控的多元化解决方案体系。激光微纳加工凭借非接触、冷加工特性,成为柔性与精密微纳构件的优选方案。其中紫外飞秒激光刻蚀技术可实现亚微米级精度控制,在PI薄膜基底上加工50-75微米线宽的神经电极电路,无毛刺、无热损伤,为脑机接口等前沿器械提供稳定信号传输保障;飞秒激光钻孔技术能在医用导管壁上打出5-10微米的超细透气孔,精准平衡体内压力与液体流动效率,适配微创介入场景需求。

光刻蚀与硅基微加工方案则为生物微机电系统(BioMEMS)器件提供了核心支撑,尤其适用于微流体芯片、硅基微针阵列等复杂结构零部件。基于博世工艺的干法刻蚀技术,可在硅片上加工出直径40微米、长200微米的锥形微针阵列,通过后续湿法抛光处理实现光滑表面,穿刺深度控制在皮肤角质层(约100微米)以内,既避免疼痛与出血,又能高效递送药物。在微流体芯片加工中,等离子体增强化学气相沉积(PECVD)与反应离子蚀刻(RIE)技术结合,可构建纳米级通道结构,实现生物样本的高通量分析与精准检测,为疾病早期诊断提供核心器件保障。

精密机械微加工与智能管控融合方案,破解了微纳零部件批量生产的稳定性难题。针对心脏支架微孔、骨科植入体微结构等需求,搭载AI视觉补偿系统的智能数控加工设备,可通过深度学习算法解析CAD图纸,自动生成多工序加工程序,配合闭环伺服控制系统将重复定位精度控制在±0.005mm以内,使微孔加工良率从传统的75%提升至98%以上。某心血管介入器械厂商采用八轴同步加工技术,将冠状动脉支架0.15mm微孔的单件加工时间从12分钟缩短至3分钟,双工作台设计实现“加工-装卸”同步进行,大幅提升批量生产效率,同时满足GMP认证对无菌加工与可追溯性的要求。

多工艺复合解决方案成为应对复杂微纳零部件加工的主流趋势,尤其适用于集成化医疗器件的制造。在柔性可植入电子贴片加工中,融合柔性电子技术与微纳加工工艺,构建“纳米孔—微通道—微电极”三维结构,通过激光刻蚀制备微电极电路,结合精密注塑成型药仓结构,实现低电压下细胞膜安全穿孔与药物分子的高效递送,在小鼠肝损伤治疗实验中,使7天存活率达到100%,显著优于传统治疗方案。神经假体探针加工则整合深反应离子蚀刻(DRIE)与表面微加工技术,在硅基材料上制备集成微流体通道的三维结构,实现局部药物输送与神经信号采集的双重功能,为神经功能修复提供创新器件支撑。

合规性管控与全流程优化,是医疗器械微纳零部件加工解决方案的重要组成部分。加工过程需严格遵循NMPA医用级标准,通过无菌车间布局设计、夹具消毒方案优化,避免零部件二次污染;借助5G+工业互联网实现加工设备远程诊断与数据追溯,将非计划停机时间减少65%,保障批量生产的稳定性。同时,针对不同医疗场景的个性化需求,可提供定制化解决方案,如为骨科植入体设计激光毛化与精密磨削复合工艺,精准调控表面粗糙度以提升骨整合能力;为血糖传感器探测针头采用激光锐化与抛光一体化工艺,实现0.5微米级锋利度,降低患者检测疼痛感。

当前,医疗器械微纳零部件加工解决方案正朝着“极致精度、多材兼容、智能集成”方向演进。飞秒激光与局部电化学加工的融合的进一步缩小热影响区,拓展柔性材料与复合材料的加工范围;AI驱动的参数自优化系统可实时调整加工工况,将尺寸误差控制在亚微米级别;生物可降解材料的微纳加工技术突破,为一次性微纳器械提供了环保可行的制造路径。未来,随着微纳加工技术与生物医学的深度融合,解决方案将进一步突破多材料集成、动态功能调控等瓶颈,在可穿戴监测设备、个性化植入器械等领域实现更广泛应用。

医疗器械微纳零部件加工解决方案的迭代升级,本质是制造技术与医疗需求的精准适配过程。从硅基微针阵列的无痛给药到智能数控系统的批量微孔加工,从柔性电子贴片的靶向递送 to 神经假体的集成制造,多技术融合的解决方案正不断突破医疗制造的尺寸与性能极限。随着产学研用协同创新的深化,加工方案将更趋成熟、合规与高效,为高端医疗器械国产化、临床治疗精准化提供坚实保障,助力医疗健康产业实现高质量发展。